-

Die Erfindung bezieht sich auf einen elektrostatischen Scheibenhalter, der folgendes umfasst:

- a) einen Scheibenhalterkörper,

- b) eine Elektrode, die in dem Scheibenhalterkörper eingebettet ist: und

- c) einen elektrischen Kontakt, der sich von der Elektrode aus erstreckt.

-

Es ist ein elektrostatischer Scheibenhalter bekannt (

EP 0 856 881 A2 ), der einen Scheibenhalterkörper und eine Elektrode mit einem Metallkörper aufweist, der seinerseits in dem Scheibenhalterkörper eingebettet ist. Für die Elektrode werden Molybdän, Wolfram und Nickel und Kombinationen eingesetzt und auch für die elektrisch leitfähigen Materialien im Scheibenhalterkörper werden Legierungen hiervon favorisiert.

-

EP 0 791 956 A2 beschreibt einen elektrostatischen Halter für die Anziehung eines zu bearbeitenden Gegenstandes, umfassend ein Substrat, eine dielektrische Isolierschicht auf dem Substrat und zumindest eine Elektrode, die zwischen dem Substrat und der dielektrischen Isolierschicht bereitgestellt ist, so dass bei der Verwendung der zu bearbeitende Gegenstand über die dielektrische Isolierschicht zur Elektrode angezogen wird, worin die Porösität der dielektrischen Isolierschicht nicht mehr als 3% beträgt und deren maximaler Bodendurchmesser nicht mehr als 5 μm beträgt, wobei die mittlere Dicke der dielektrischen Isolierschicht nicht weniger als 1,9 mm und nicht mehr als 3,0 mm beträgt, und wobei ihre Oberflächenrauhigkeit nicht mehr als 3 μm beträgt.

-

US 5,880,922 A beschreibt eine mehrschichtige, elektrostatische Festspannvorrichtung, umfassend: eine erste Isolierschicht aus einem elektrisch isolierenden, keramischen Werkstoff; eine zweite Isolierschicht aus einem elektrisch isolierenden, keramischen Werkstoff; eine elektrostatische Klemmelektrode zwischen der ersten und der zweiten Isolierschicht, wobei die Klemmelektrode umfasst erste und zweite Streifen aus einem elektrisch leitenden Werkstoff; wobei die Festspannvorrichtung ferner eine Vielzahl von diskreten Gruppen von elektrisch leitenden Durchführungen in der zweiten Isolierschicht aufweist, wobei ein erster Satz der diskreten Gruppen von Durchführungen elektrisch an den ersten Streifen angeschlossen ist und ein zweiter Satz der diskreten Gruppen von Durchführungen elektrisch an den zweiten Streifen angeschlossen ist.

-

EP 0 886 312 A2 beschreibt eine keramische Verbundstruktur, in der ein Keramikelement mit einer oxidationsbeständigen Eigenschaft und ein Metallelement über eine Verbindungsschicht miteinander verbunden sind, worin: ein aus einem Metall, das zumindest Molybdän enthält, hergestelltes, eingebettetes Element in Keramikelement eingebettet ist; ein Teil des eingebetteten Elements einer Verbindungsoberfläche des Keramikelements ausgesetzt ist, wobei der Teil mit der Verbindungsschicht in Kontakt steht, um einen Metallaussetzabschnitt auszubilden; das Keramikelement und der Metallaussetzabschnitt jeweils über die Verbindungsschicht mit dem Metallelement verbunden sind; und die Verbindungsschicht aus mehr aus 50 Gew.-% bezogen auf das gesamte Metall in der Verbindungsschicht, eines oder mehrerer aus der aus Gold, Platin und Palladium bestehenden Gruppe ausgewählte Metalle hergestellt ist.

-

EP 0 704 887 A2 beschreibt ein Verfahren zum Bilden eines dünnen Films auf einem Substrat, welches die Schritte aufweist: Bilden einer Legierung auf den Substrat aus einem Lösungsmetall und einem gelösten Stoff; Zufügen eines Fremdmaterials zu der Legierung; und Aushärten des Substrates und der Legierung, um das gelöste Material und das Fremdmaterial zu veranlassen, Ablagerungen des Lösungsmaterials in dem Lösungsmetall zu bilden.

-

Elektrostatische Scheibenhalter, auch als Heizer bekannt, werden dazu verwendet, verschiedene Substrate, wie etwa Wafer, während der Herstellung von Halbleiterbauelementen zu stützen. Wafer werden durch eine elektrostatische Kraft, die zwischen einer äußeren Elektrode und einer in einem dielektrischen Scheibenhalterkörper eingebetteten Elektrode erzeugt wird, an einer Haltefläche gesichert. In dem Scheibenhalterkörper kann auch ein Heizelement eingebettet sein.

-

Die Elektrode und das wahlweise eingebettete Heizelement sind über elektrische Kontakte oder Anschlüsse an eine Stromquelle angeschlossen. Grenzen bei den Verfahren zur Herstellung elektrostatischer Scheibenhalter und oft auch andere Designfaktoren erfordern jedoch, dass die Elektrode und/oder das Heizelement getrennt von dem Kontakt hergestellt werden. So werden beispielsweise die Elektrode und/oder das Heizelement manchmal im Voraus hergestellt, und der Anschluss oder die Anschlüsse müssen daran gebondet werden. Außerdem wird das dielektrische Material des Scheibenhalterkörpers in der Regel durch Brennen einer ungebrannten Form ausgebildet. Die Abmessungen der ungebrannten Form ändern sich während des Brennens, was es oftmals erforderlich macht, dass die elektrischen Kontakte nach der Ausbildung des Scheibenhalterkörpers angebracht werden. Ein übliches Verfahren zum Ausbilden einer gemeinsamen Schicht zwischen der Elektrode und einem Verbinder ist das Hartlöten. Ein weiteres Verfahren, das nach dem Sintern zum Ausbilden eines elektrischen Kontaktes verwendete wird, enthält eine eutektische Nickel-Molybdän-Verbindung.

-

Ein Nachteil bei der Verwendung eutektischer Verbindungen als Kontakte besteht in ihrer Neigung zur Ausbildung intermetallischer Massen. Da derartige intermetallische Massen allgemein spröde sind, können sie bewirken, dass der elektrische Kontakt bricht und dadurch der Scheibenhalter ausfällt.

-

Es besteht somit ein Bedarf nach einem elektrostatischen Scheibenhalter, der oben erwähnten Probleme minimiert oder überwindet.

-

Erreicht wird dies durch einen Scheibenhalter der eingangs genannten Art, wobei sowohl die Elektrode als auch der elektrische Kontakt ein erstes Metall enthalten und der elektrische Kontakt und die Elektrode eine Legierung aus dem ersten Metall und einem zweiten Metall enthalten, wobei das ganze zweite Metall in dem ersten Metall gelöst ist, und wobei das erste und das zweite Metall aus einer der folgenden Gruppen ausgewählt werden:

- – Molybdän als erstes und Nickel mit (0,001–5) Gew.-% als zweites Metall,

- – Molybdän als erstes und Kobalt mit (0,01–15) Gew.-%, als zweites Metall,

- – Wolfram als erstes und Nickel mit (0,01–1) Gew.-%, als zweites Metall,

- – Wolfram als erstes und Kobalt mit (0,01–1) Gew.-% als zweites Metall, und

- – eine Molybdän-Wolfram-Kombination als erstes Metall und Nickel mit (0,01–10) Gew.-% als zweites Metall.

-

Bei einer Ausführungsform der Erfindung enthält die Legierung weiterhin mindestens ein zusätzliches Metall. Das zusätzliche Metall kann aus der Gruppe bestehend aus Rhodium, Niob, Tantal, Hafnium und Kombinationen davon ausgewählt werden.

-

Bei einem weiteren Scheibenhalter gemäß der Erfindung liegt die zusätzliche Metallkomponente der Elektrode in einer Menge vor, die bewirkt, dass der Wärmeausdehnungskoeffizient etwa dem des Scheibenhalterkörpers entspricht.

-

Bei anderen bevorzugten Ausführungsformen enthält der Scheibenhalterkörper Aluminiumnitrid und eine Oberfläche der Elektrode ist plattiert.

-

Weiterhin kann der Scheibenhalter gemäß der Erfindung gekennzeichnet sein durch ein in dem Scheibenhalterkörper eingebettetes metallisches Heizelement und einen zweiten elektrischen Kontakt, der sich von dem metallischen Heizelement aus erstreckt und eine Legierung mit einer Metallkomponente enthält, die gemeinhin in dem metallischen Heizelement vorkommt, wobei die Legierung im Wesentlichen aus einer Lösung aus metallischen Elementen besteht, um die Ausbildung brüchiger, intermetallischer Phasen zu minimieren.

-

Kurze Darstellung der Erfindung

-

Es hat sich herausgestellt, dass einen geringen Ni-Gehalt aufweisende Mo-Ni-Kontakte während des Gebrauchs mit geringerer Wahrscheinlichkeit brechen. Ohne an eine Theorie gebunden sein zu wollen, wird angenommen, dass herkömmliche, aus intermetallischen Verbindungen hergestellte Kontakte oftmals wegen des brüchigen Charakters von Intermetallika im Gebrauch versagen. Es wird angenommen, dass das Fehlen intermetallischer Spezies in den neuartigen Kontakten der vorliegenden Erfindung diesen Ausfallmodus minimierte oder eliminierte und dadurch ein wertvolles Wirtschaftsprodukt mit einer relativ hohen Bruchfestigkeit erzeugte.

-

Es hat sich herausgestellt, dass einige im Schutzbereich des Kontaktes der vorliegenden Erfindung enthaltene Legierungen Wärmekoeffizienten aufweisen, die sich von dem des herkömmlichen Scheibenhalterkörpers (in der Regel AlN) wesentlich unterscheiden. Bei dieser Technik wird bevorzugt, dass der Wärmeausdehnungskoeffizient der Legierung innerhalb etwa 10% des Wärmeausdehnungskoeffizienten des Scheibenhalterkörpers liegt. Es besteht somit ein Wunsch nach Kontakten, die nicht nur keine Intermetallika, sondern auch den entsprechenden Wärmeausdehnungskoeffizienten aufweisen. Die Erfinder der vorliegenden Erfindung haben festgestellt, dass durch das Hinzufügen bestimmter, „den Wärmeausdehnungskoeffizienten einstellender Massen”, wie beispielsweise Tantal, zu dem Kontakt nicht nur der Wärmeausdehnungskoeffizient entsprechend eingestellt wird, sondern auch keine intermetallischen Spezies erzeugt werden.

-

Diese Erfindung weist viele Vorteile auf. So weist beispielsweise der elektrostatische Scheibenhalter gemäß der Erfindung eine niedrige Impedanz und eine gute mechanische Haftung des elektrischen Kontaktes an der Elektrode auf. Durch Bereitstellen einer Grenzfläche, in der das zweite Metall im wesentlichen ganz im ersten Metall gelöst ist, wird die Ausbildung brüchiger intermetallischer Massen im wesentlichen behindert oder minimiert, wodurch man einen elektrostatischen Scheibenhalter oder Heizer von relativ hoher Zuverlässigkeit und Robustheit erhält.

-

Kurze Beschreibung der Zeichnungen

-

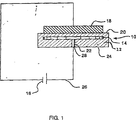

1 ist ein schematischer vertikaler Querschnitt durch eine Ausführungsform des elektrostatischen Scheibenhalter oder Heizers der Erfindung.

-

2 ist ein binäres Phasendiagramm eines Mo-Ni-Systems.

-

3 ist ein binäres Phasendiagramm eines W-Co-Systems.

-

4 ist ein ternärer Mo-W-Ni-Isothermenschnitt bei 700°C.

-

5 ist ein ternärer Mo-W-Ni-Isothermenschnitt bei 1000°C.

-

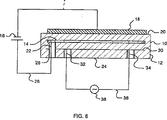

6 ist eine vertikale Querschnittsdarstellung einer weiteren Ausführungsform des elektrostatischen Scheibenhalters der Erfindung.

-

7A–7G sind eine schematische Ansicht der bei einem Verfahren zur Ausbildung eines elektrostatischen Scheibenhalters verwendeten Schritte.

-

8A–8G sind eine schematische Ansicht der bei einem anderen Verfahren zur Ausbildung eines elektrostatischen Scheibenhalters verwendeten Schritte.

-

AUSFÜHRLICHE BESCHREIBUNG DER ERFINDUNG

-

Die Merkmale und weitere Einzelheiten der Erfindung werden nun unter Bezugnahme auf die beiliegenden Zeichnungen entweder als Schritte der Erfindung oder als eine Kombination aus Teilen der Erfindung näher beschrieben und in den Ansprüchen hervorgehoben. Wenn die gleiche Zahl in verschiedenen Figuren vorkommt, stellt sie das gleiche Element dar. Es versteht sich, daß die jeweiligen Ausführungsformen der Erfindung zur Veranschaulichung der Erfindung gezeigt werden. Das Hauptmerkmal der vorliegenden Erfindung kann in verschiedenen Ausführungsformen verwendet werden.

-

Die Erfindung betrifft einen elektrostatischen Scheibenhalter oder Heizer. Der Heizer enthält ein in einem Keramikkörper eingebettetes metallisches Element. Das metallische Element kann beispielsweise ein Heizelement oder eine Elektrode sein und enthält ein erstes Metall. Mindestens ein elektrischer Kontakt erstreckt sich von dem metallischen Element aus und enthält eine Legierung. Die Legierung enthält ein erstes Metall und ein zweites Metall, wobei im wesentlichen das ganze zweite Metall in dem ersten Metall gelöst ist.

-

1 ist eine schematische Darstellung des Scheibenhalters 10 gemäß einer Ausführungsform der Erfindung. Der elektrostatische Scheibenhalter 10 enthält einen Scheibenhalterkörper 12. Eine Elektrode 14 ist im Scheibenhalterkörper 12 eingebettet. Im Betrieb wird der elektrostatische Scheibenhalter 10 durch in 1 nicht gezeigte mechanische Stützen in einer ebenfalls nicht gezeigten Prozeßkammer positioniert. Spannung von einer Stromversorgung 16 wird zwischen der Elektrode 14 und dem Werkstück 18, beispielsweise einem Halbleiterwerfer, angelegt, wodurch das Werkstück 18 auf der Haltefläche 20 des elektrostatischen Scheibenhalters 10 gesichert wird.

-

Zu den für die Ausbildung des Scheibenhalterkörpers 12 geeigneten Materialien zählen beispielsweise Keramikmaterialien wie etwa Aluminiumnitrid (AlN), Aluminiumoxid (Al2O3), Bornitrid (BN) und beliebige Kombinationen davon. Aluminiumnitrid (AlN) wird bevorzugt. Je nach den dielektrischen Eigenschaften des Keramikmaterials kann der elektrostatische Scheibenhalter 10 vom Coulomb-Typ, vom Johnson-Rahbeck-Typ oder ein anderer Scheibenhalter oder Heizer sein, wie sie in der Technik bekannt sind.

-

Der elektrostatische Scheibenhalter 10 weist eine Elektrode auf, die sich im Scheibenhalterkörper 12 befindet. Durch das Einbetten wird die Elektrode 14 vor während der Waferherstellung in der Prozeßkammer anwesenden korrodierenden Gasen geschützt. Die Entfernung zwischen der eingebetteten Elektrode 14 und der Haltefläche 20 liegt in der Regel im Bereich zwischen etwa 0,5 Millimeter und etwa 2 Millimeter. Der elektrostatische Scheibenhalter 10 kann beispielsweise ein monolithische, geschichtete oder laminierte oder eine andere Struktur aufweisen, die sich zur Herstellung elektrostatischer Scheibenhalter eignet, bei denen die Elektrode nicht in direktem physischen Kontakt mit dem Werkstück 18 ist.

-

Die Elektrode 14 kann beispielsweise eine elektrostatische Elektrode sein. Zu Beispielen für andere Elektroden, die in dem Scheibenhalter oder Heizer der Erfindung verwendet werden können, zählen unter anderem plasmaerzeugende und Hochfrequenz-(HF-)Elektroden.

-

Im Scheibenhalterkörper 12 kann mehr als eine Elektrode eingebettet sein. So kann ein elektrostatischer Scheibenhalter der Erfindung beispielsweise mehrere nicht gezeigte Elektrodenschichten enthalten. In diesem Fall kann jede Schicht unabhängig bestromt werden, wobei man einen Kontakt verwendet, wie er weiter unten beschrieben wird.

-

Bei der Elektrode 14 kann es sich um eine Folie, eine perforierte Folie, eine massive Platte, eine perforierte Platte, ein Gitter oder eine siebgedruckte Schicht handeln, oder sie kann eine gewisse andere Konfiguration aufweisen, die sich zur Integrierung in elektrostatische Scheibenhalter oder Heizer eignet. Die Elektrode 14 kann aus einem geeigneten Metall oder aus einer Kombination von Metallen hergestellt werden. Die Elektrode 14 enthält bevorzugt Molybdän (Mo), Wolfram (W) oder Kombinationen aus Molybdän und Wolfram. Eine Mo-, W- oder Mo-W-Elektrode kann wahlweise zusätzliche Metalle wie beispielsweise Nickel (Ni) oder Cobalt (Co) enthalten. Zu weiteren geeigneten Metallen, die zur Herstellung der Elektrode 14 verwendet werden können, zählen beispielsweise Tantal (Ta), Platin (Pl), Rhodium (Rh) und Hafnium (Hf).

-

Ein elektrischer Kontakt 22 erstreckt sich von der Elektrode 14 aus. Bei einer Ausführungsform erstreckt sich der elektrische Kontakt 22 zur Fläche 24 des Scheibenhalterkörpers 12. Bei einer anderen Ausführungsform erstreckt sich ein wie weiter unten ausgebildeter, kürzerer elektrischer Kontakt von der Elektrode 14 aus und verbindet die Elektrode 14 mit einem in der 1 nicht gezeigten Verbinder. Der elektrische Kontakt 22 der hier auch als Anschluß bezeichnet wird, gestattet die Versorgung der Elektrode 14 mit elektrischem Strom. Eine externe elektrische Verbindung mit der Stromversorgung 16 kann durch ein Kabel 26 erfolgen, das allgemein die Stromversorgung 16 mit einem Ende 28 des elektrischen Kontakts 22 verbindet. Alternativ kann ein in der 1 nicht gezeigter Verbinder verwendet werden, um den elektrischen Kontakt 22 mit dem Kabel 26 zu verbinden. Das Kabel 26 und Mittel zu seiner Verbindung mit dem Ende 28 sind dem Fachmann bekannt.

-

Die Elektrode 14 und der elektrische Kontakt 22 werden aus einer Metallegierung oder aus einer ein erstes und ein zweites Metall enthaltenden Mischung hergestellt. In der Metallegierung oder der Mischung liegen im wesentlichen keine intermetallischen Massen vor. Im wesentlichen das ganze zweite Metall ist im ersten Metall gelöst, wodurch die Bildung intermetallischer oder anderer zusätzlicher Phasen im wesentlichen verhindert wird. Es wird angenommen, daß die Sprödigkeit an der Grenzfläche zwischen dem elektrischen Kontakt und der Elektrode durch Begrenzen der Menge des zweiten Metalls auf Konzentrationen, die die Ausbildung intermetallischer Spezies im wesentlichen verhindern, erheblich reduziert oder minimiert wird. Infolgedessen ist auch die Wahrscheinlichkeit für einen Ausfall des elektrischen Kontakts wesentlich reduziert oder minimiert.

-

Zu Beispielen für geeignete erste Metalle zählen unter anderem Molybdän (Mo), Wolfram (W) und eine Kombination davon. Zu Beispielen geeigneter zweiter Metalle zählen unter anderem Nickel (Ni), Cobalt (Co) und Kombinationen davon.

-

Bei einer Ausführungsform enthalten sowohl die Elektrode 14 als auch der Kontakt 22 die oben beschriebene Legierung.

-

Zu bevorzugten Kombinationen aus erstem und zweitem Metall zählen unter anderem Mo-Ni, Mo-Co, W-Ni, W-Co, Mo-W-Ni und Mo-W-Co. Verbindungen, die bei der Herstellung des elektrischen Kontakts 22 verwendet werden können, ohne brüchige intermetallische Massen und/oder zusätzliche Phasen auszubilden, können beispielsweise aus Phasendiagrammen oder Isothermen der Metallkomponenten ausgewählt werden. Derartige Phasendiagramme und Isotherme sind für eine Anzahl von binären oder ternären Systemen erhältlich, und Beispiele sind gezeigt in 2: binäre Phasendiagramme für Mo-Ni; 3: binäres Phasendiagramm für W-Co; 4: ternäre Isotherme für das Mo-Ni-W-System bei 700°C; und 5: ternäre Isotherme für das Mo-Ni-W-System bei 1000°C.

-

Für die Herstellung des elektrischen Kontakts

22 und der Elektrode

14 geeignete Kombinationen aus erstem und zweitem Metall, ihre bevorzugten Zusammensetzungsbereiche sowie ihr größter wünschenswerter Gehalt an zweitem Metall sind in Tabelle 1 gezeigt. Metallzusammensetzungen der Elektrode und des Kontakts

| Erstes Metall | Zweites Metall | Größter Bereich des zweiten Metalls (Gew.-%)* | Bevorzugter Bereich des zweiten Metalls (Gew.-%) |

| Mo | Ni | 0,001–5 | 0,01–1 |

| Mo | Co | 0,01–15 | 0,01–6 |

| W | Ni | 0,01–1 | 0,01–0,5 |

| W | Co | 0,01–1 | 0,01–0,5 |

| Mo-W | Ni | 0,01–10 | 0,01–2 |

* Dieser Bereich kann zur Ausbildung von MoNi-Intermetallika führen, jedoch werden die erzeugten Mengen so klein sein, daß sie an der Grenzfläche zwischen dem elektrischen Kontakt und der Elektrode keine Brüchigkeit verursachen.

-

Bei einer Ausführungsform der Erfindung weist der elektrische Kontakt 22 einen Wärmeausdehnungskoeffizienten auf, der etwa so groß ist wie der des Scheibenhalterkörpers 12. Der elektrische Kontakt 22 kann eine geeignete zusätzliche Komponente enthalten, die in einer Menge vorliegt, die nicht zu der Ausbildung intermetallischer Spezies und/oder zweiter Phasen führt, und bewirkt, daß der elektrische Kontakt 22 einen Wärmeausdehnungskoeffizienten aufweist, der etwa so groß ist wie der des Scheibenhalterkörpers 12. Zu Beispielen für derartige Komponenten zählen Rhodium (Rh), Hafnium (Hf), Niob (Nb) und Tantal (Ta). Bei einer bevorzugten Ausführungsform enthält der Scheibenhalterkörper 12 Aluminiumnitrid (AlN), und der elektrische Kontakt 22 weist einen Wärmeausdehnungskoeffizienten auf, der nahe an dem von Aluminiumnitrid liegt oder diesem entspricht. Beispielsweise kann der Wärmeausdehnungskoeffizient des elektrischen Kontakts 22 innerhalb eines Bereichs von etwa 10% des Wärmeausdehnungskoeffizienten des Scheibenhalterkörpers liegen. Ein AlN-Scheibenhalterkörper weist bei Raumtemperatur in der Regel einen Wärmeausdehnungskoeffizienten von 5,0 × 10–6°C–1 auf. Bevorzugte elektrische Kontakte können aus Kombinationen von Mo (Wärmeausdehnungskoeffizient von 5,7 × 10–6°C–1 bei Raumtemperatur) und W (Wärmeausdehnungskoeffizient von 4,6 × 10–6°C–1 bei Raumtemperatur) hergestellt werden. Es wird weiter bevorzugt, den Wärmeausdehnungskoeffizienten des Scheibenhalterkörpers 12 und den des elektrischen Kontakts 22 über den ganzen Temperaturbereich hinweg anzupassen, der während der Herstellung auftritt, beispielsweise von Raumtemperatur bis 2000°C.

-

Bei einer Ausführungsform der Erfindung kann das zweite Metall auch die Sinterung/Verdichtung eines Pulvers des ersten Metalls fördern. Wenn beispielsweise zur Ausbildung des elektrischen Kontakts 22 ein vorgemischter Pulvervorläufer verwendet wird, kann ein zweites Metall wie etwa Ni die Verdichtung eines pulverförmigen Metalls wie etwa Mo fördern.

-

Das Ende 28 kann mit einem geeigneten Material plattiert werden, um für Korrosionsbeständigkeit zu sorgen. Ein bevorzugtes derartiges Material ist Nickel.

-

Wie in 6 zu sehen ist, enthält der elektrostatische Scheibenhalter 10 wahlweise ein im Scheibenhalterkörper 12 eingebettetes Heizelement 30. Das Heizelement 30 kann ein Draht, eine Spule oder ein Band sein oder andere geeignete Formen aufweisen. Die elektrischen Kontakte 32, 34 erstrecken sich von dem Heizelement 30 aus. Ein Kabel 36 verbindet die elektrischen Kontakte 32, 34 mit der Stromquelle 38. Das Heizelement 30 kann ein beliebiges geeignetes Mittel zum Heizen des Scheibenhalterkörpers 12 sein. Die Konstruktionsmaterialien des Heizelements 30 und der elektrischen Kontakte 32, 34 sind die gleichen, wie sie oben für die Elektrode 14 und den elektrischen Kontakt 22 beschrieben sind.

-

Die

7A–

7F zeigen ein Verfahren zur Ausbildung eines elektrostatischen Scheibenhalters. Stadien des Verfahren sind in den

7A–

7F gezeigt. Wie in

7A gezeigt, beinhaltet das Verfahren die Bereitstellung eines ersten Teils

40 des Scheibenhalterkörpers

12. Der erste Teil

40 kann aus einem Keramikvorläufer ausgebildet werden. So kann beispielsweise der erste Teil

40 eine ungebrannte Form haben, beispielsweise ein trockenes kompaktes Pulver, oder ein anderes geeignetes Keramikvorläufermaterial, das durch ein geeignetes Verfahren in einer Form ausgeformt und in diese gepreßt wird. Der Ausdruck „ungebrannt”, wie er hier verwendet wird, bezieht sich auf den Zustand eines Keramikvorläufers vor der Verdichtung. Falls eine ungebrannte Form des Keramikmaterials verwendet wird, kann die Dichte des ersten Teils

40 des Scheibenhalterkörpers

12 im Bereich von beispielsweise etwa 40% bis etwa 60% der theoretischen Dichte des Keramikmaterials liegen. Zu Beispielen geeigneter Vorläufer zählen AlN, Al

2O

3, BN und Mischungen davon. Bei einer bevorzugten Ausführungsform enthält der Keramikvorläufer AlN. Bei einer anderen bevorzugten Ausführungsform kann ein hochreiner AlN Vorläufer verwendet werden, wie er in der am 9. Dezember 1999 eingereichten US-Patentanmeldung Nr. 09/458,278 (veröffentlicht als

US 6,723,274 B1 ] High-Purity Low-Resistivity Electrostatic Chuck, erörtert wird.

-

Der erste Teil 40 kann aber auch ein im voraus hergestellter, bereits verdichteter erster Teil 40 des Scheibenhalterkörpers 12 sein.

-

In dem ersten Teil 40 des Scheibenhalterkörpers 12 ist, wie aus 7B ersichtlich, eine Ausnehmung 42 ausgebildet. Für einen im voraus hergestellten, verdichteten Teil 40 kann die Ausnehmung 42 In das Keramikmaterial gebohrt werden. Falls der Teil 40 ein ungebrannter Körper ist, kann die Ausnehmung durch einen Stift oder ein anderes, in der Technik bekanntes Mittel ausgebildet werden. Bei einer Ausführungsform ist die Ausnehmung kein Durchgangsloch.

-

Der elektrische Kontakt oder der elektrische Kontaktvorläufer 44 wird, wie in 7C zu sehen ist, in der Ausnehmung 42 angeordnet oder abgeschieden. Der elektrische Kontakt oder der elektrische Kontaktvorläufer 44 kann in Form eines Stöpsels, eines Streifens, eines Drahts oder eines Pellets vorliegen, der oder das in die Ausnehmung 42 paßt. Bei einer Ausführungsform liegt der elektrische Kontaktvorläufer 44 in Form eines Metallpulvers vor, das in der Ausnehmung 42 abgeschieden und in situ kompaktiert wird. Bei einer bevorzugten Ausführungsform werden im voraus gemischte Pulver aus einem ersten und einem zweiten Metall in der Ausnehmung 42 angeordnet oder abgeschieden und in situ kompaktiert. Bei einer anderen bevorzugten Ausführungsform wird das Pulver oder die Mischung aus Pulvern beispielsweise durch Ausbildung eines Stöpsels auf etwa die gleiche Dichte kompaktiert wie die des umgebenden ersten Teils 40 der ungebrannten Form des Keramikmaterials. Die Dichte des kompaktierten Pulvers kann im Bereich von beispielsweise etwa 40% bis etwa 60% der theoretischen Dichte des Keramikmaterials liegen.

-

Die Elektrode 14, wie beispielsweise die oben erörterten Elektroden, wird auf dem ersten Teil 40 angeordnet oder abgeschieden und liegt über dem elektrischen Kontaktvorläufer 44. Die resultierende Struktur sieht man in 7D. Alternativ wird ein geeigneter Elektrodenvorläufer, der bei Erhitzung die Elektrode 14 bilden kann, auf dem ersten Teil der ungebrannten Form des Keramikmaterials abgeschieden und liegt über dem elektrischen Kontaktvorläufer 44. Ein Beispiel für einen Elektrodenvorläufer ist ein Metallpulver oder eine Elektrode aus einem Metallbündel.

-

Ein zweiter Teil 46 einer ungebrannten Form eines Keramikmaterials wird auf der Elektrode 14 oder auf einem Vorläufer der Elektrode 14 ausgeformt. Bei einer bevorzugten Ausführungsform enthalten sowohl der erste Teil 40 als auch der zweite Teil 46 das gleiche Keramikmaterial. Der zweite Teil 46 kann jedoch eine von dem ersten Teil 40 verschiedene Zusammensetzung aufweisen. Bei einer Ausführungsform enthält der zweite Teil ein hochreines AlN-Material, wie etwa oben beschrieben. Die resultierende Struktur sieht man in 7E. Bei einer Ausführungsform können zusätzliche Elektroden, die durch zusätzliche Schichten der ungebrannten Form getrennt sind, über den zweiten Teil 46 der ungebrannten Form des Keramikmaterials gelegt werden.

-

Die in 7E gezeigte Struktur wird erhitzt, um einen elektrostatischen Scheibenhalter zu erhalten, wie er etwa in 7F gezeigt ist, der den Scheibenhalterkörper 12 und den elektrischen Kontakt 22 enthält. Bei einer Ausführungsform der Erfindung erfolgt das Erhitzen durch Heißpressen bei Temperaturen im Bereich von eta 1700°C bis etwa 2000°C und Drücken von etwa 10 MPa bis etwa 40 MPa. Das Erhitzen kann aber auch ohne Anwendung von Druck durch Sintern bei Temperaturen im Bereich von etwa 1500°C bis etwa 2000°C erfolgen.

-

Falls die Ausnehmung 42 kein Durchgangsloch ist, wird bei dem Verfahren der Erfindung weiterhin das Ende 28 des elektrischen Kontakts 22 freigelegt, was zu dem elektrostatischen Scheibenhalter 10 führt, wie er in 7G gezeigt ist. So kann beispielsweise maschinell eine Schicht aus Keramikmaterial entfernt werden, wodurch das Ende 28 freigelegt wird. Alternativ kann zum Freilegen des Endes 28 des elektrischen Kontakts 22 ein Loch gebohrt werden.

-

Bei einem anderen Verfahren zur Ausbildung eines elektrostatischen Scheibenhalters, dessen Schnitte in den 8A bis 8G gezeigt sind, wird der erste Teil 40 einer ungebrannten Form aus einem Keramikmaterial einschließlich dem elektrischen Kontaktvorläufer 44, der in der Ausnehmung 32 abgeschieden ist, vor dem Schritt des Abscheidens der Elektrode oder des Elektrodenvorläufers auf dem ersten Teil der ungebrannten Form erhitzt. Das Erhitzen kann beispielsweise auf Temperaturen im Bereich von etwa 1500°C bis etwa 2000°C und wahlweise durch Ausüben von Druck im Bereich von beispielsweise etwa 10 MPa bis etwa 40 MPa erfolgen.

-

Die Stadien des Ausformens des ersten Teils 40 einer ungebrannten Form eines Keramikmaterials (8A), des Ausbildens einer Ausnehmung 42 im ersten Teil 40 der ungebrannten Form des Keramikmaterials (8B) und des Abscheidens eines elektrischen Kontaktvorläufers 44 (8C) in der Ausnehmung 42 sind oben erörtert worden.

-

Die in

8C gezeigte Struktur wird beispielsweise durch Heißpressen erhitzt, um den den elektrischen Kontakt

22 enthaltenden Keramikkörper

48 auszubilden. Damit die in

8D gezeigte Struktur erhalten wird, bei der beide Enden des elektrischen Kontakts

22 freiliegen, kann maschinell eine Schicht aus gesintertem Keramikmaterial entfernt werden. Die Elektrode

14 (oder ein Elektrodenvorläufer, wie der oben beschriebene) wird über dem Keramikkörper

48 angeordnet oder abgeschieden, wie in

8E gezeigt ist. Bei einer bevorzugten Ausführungsform wird die Elektrode auf die maschinell bearbeitete Fläche

50 siebgedruckt. Ein Prozeß zur Ausbildung eines elektrostatischen Scheibenhalters mit einer siebgedruckten Elektrode wird in der am 9. Dezember 1999 eingereichten vorläufigen US-Anmeldung Nr. 60/169,859 (deren nicht-vorläufige Patentanmeldung zum Patent

US 6,744,618 B2 geführt hat Electrostatic Chuck with Flat Electrode beschrieben.

-

Der zweite Teil 46 der ungebrannten Form des Keramikmaterials wird auf der Elektrode 14 (oder einem Elektrodenvorläufer) angeordnet, um die in 8F gezeigte Struktur auszubilden. Die resultierende Anordnung wird wie oben erörtert erhitzt, wodurch der in 8G zu sehende elektrostatische Scheibenhalter 10 ausgebildet wird.

-

Unter den oben beschriebenen Heizbedingungen wird auch zwischen der Elektrode 14 und dem elektrischen Kontakt 22 eine elektrische Verbindung ausgebildet, da Metallatome zwischen den beiden diffundieren, d. h. es kommt zu einem Diffusionsbonding.

-

Der Scheibenhalter 10 kann gekühlt und wahlweise wärmebehandelt werden, in der Regel bei Durchwärmtemperaturen im Bereich zwischen etwa 1500°C und etwa 1750°C.

-

Die Länge des elektrischen Kontakts 22 kann variieren. Es werden kurze elektrische Kontakte bevorzugt. Der Grad an Fehlanpassungen hinsichtlich des Wärmeausdehnungskoeffizienten zwischen dem elektrischen Kontakt 22 und dem umgebenden Keramikmaterial und die Ausbildung von Höckern und/oder das Reißen an der Grenzfläche zwischen Elektrode 14 und elektrischem Kontakt 22 können mit Verringerung der Länge des elektrischen Kontakts 22 reduziert oder eliminiert werden. Beispielsweise kann der elektrische Kontakt 22 eine solche Zusammensetzung aufweisen, daß seine Fehlanpassung hinsichtlich des Wärmeausdehnungskoeffizienten bei Erhitzung, beispielsweise während Wärmebehandlung, zu der Ausbildung von Höckern und dem Reißen über eine Länge von etwa 9 mm hinweg führt. Durch das Reduzieren der Länge des elektrischen Kontakts von etwa 9 mm auf etwa 2 mm bevorzugt auf etwa 1 mm kann die Ausbildung von Höckern und/oder das Reißen erheblich reduziert oder eliminiert werden. Der elektrische Kontakt 22 kann auch ausgebildet werden, nachdem der elektrostatische Scheibenhalter 10 mit der eingebetteten Elektrode 14 gesintert worden ist. Zur Freilegung der Elektrode kann ein Loch oder ein Kanal ausgebildet werden, beispielsweise durch Bohren.

-

Bei einer ersten Ausführungsform wird ein elektrischer Kontaktvorläufer, beispielsweise ein Pulver aus einem ersten Metall und einem zweiten Metall, wie etwa oben beschrieben, in dem Loch bei der Elektrode

14 abgeschieden. Eine bevorzugte Zusammensetzung des Pulvers enthält 99,8% Mo und 0,2% Ni. Bei einer Ausführungsform erstreckt sich der im Loch angeordnete elektrische Kontaktvorläufer nicht bis zu der Fläche

24, und mit einem Verbinder kann der elektrische Kontakt

22 mit dem Kabel

26 verbunden werden, wobei ein Ende des Verbinders in physischem Kontakt mit dem elektrischen Kontaktvorläufer steht. Der Verbinder kann das erste Metall (z. B. Mo) enthalten. Die Anordnung wird erhitzt und über einen Zeitraum auf einer Temperatur gehalten, die sich zur Ausbildung eines elektrischen Kontakts eignen, beispielsweise auf einer Temperatur von etwa 1650°C bis etwa 1750°C über einen Zeitraum von mindestens 0,5 Stunden. Es kann eine Atmosphäre mit Stickstoffmangel verwendet werden. Eine Atmosphäre und ein Verfahren, die sich zur Ausbildung des elektrischen Kontakts eignen, sind in der am 9. Dezember 1999 eingereichten US-Patentanmeldung Nr. 09/458, 278 (veröffentlicht als

US 6,723,274 B1 ), High-Purity Low-Resistivity Electrostatic Chuck beschrieben.

-

Der elektrische Kontakt wird an der Elektrode 14 befestigt und ist bei einem Zugversuch stärker als Kontakte, die durch Verwendung kommerzieller aktiver Metallhartlote, wie etwa Ag-Cu-Sn-Ti-Hartlote, ausgebildet werden, wobei Ag und Cu die Hauptkomponenten (z. B. 85–90%) des Hartlots darstellen. Der elektrische Kontakt erstreckt sich um eine Länge von beispielsweise etwa 10 Mikrometer bis etwa 100 Mikrometer von der Elektrode 14 aus.

-

Bei einer anderen Ausführungsform wird die Elektrode aus einer Legierung aus einem ersten und einem zweiten Metall hergestellt, wie oben beschrieben ist, beispielsweise einer Legierung mit einer Zusammensetzung aus 99,8% Mo–0,2% Ni. Bei einer bevorzugten Ausführungsform wird die Elektrode siebgedruckt, wie es beispielsweise in der am 9. Dezember 1999 eingereichten, vorläufigen US-Anmeldung Nr. 60/169, 859 (deren nicht-vorläufige Patentanmeldung als

US 6,744,618 B2 veröffentlicht wurde), Electrostatic Chuck with Flat Electrode, beschrieben ist.

-

Ein elektrischer Kontaktvorläufer mit dem ersten Metall, beispielsweise Mo, wird in dem Loch angeordnet. Der elektrische Kontaktvorläufer kann beispielsweise ein zylindrischer Metallstab, ein Metallpellet oder ein Metalldraht sein oder eine beliebige andere geeignete Form aufweisen. Die Anordnung wird erhitzt und über einen Zeitraum auf einer Temperatur gehalten, die ausreichen, um den elektrischen Kontaktvorläufer mit der Elektrode

14 zu verbinden. So kann die Erhitzung beispielsweise bei einer Temperatur von etwa 1650°C bis etwa 1750°C und über einen Zeitraum von mindestens 0,5 Stunden erfolgen. Ein geeigneter Prozeß, bei dem eine Atmosphäre mit Stickstoffmangel verwendet wird, wird in der am 9. Dezember 1999 eingereichten US-Patentanmeldung Nr. 09/458,278 (veröffentlicht als

US 6,723,274 B1 ), High-Purity Low-Resistivity Electrostatic Chuck, beschrieben.

-

Die Erfindung wird durch das folgende Beispiel, das der Veranschaulichung dient, näher beschrieben.

-

EXEMPLIFIZIERUNG

-

Hochreines AlN-Pulver wurde in einen Formhohlraum gefüllt, der durch einen Graphitabstandshalter und ein dünnes Blatt aus Graphit („grafoil”) am Boden und eine zylindrische Graphithülse – in der Regel in einem Heißpreßprozeß verwendet – gebildet wurde. Grafoil wurde von der Firma UCAR Carbon Company, Inc. (P.O. Box 94637, Cleveland, OH 44101, USA, Tel: 800-253-8003) erhalten. Das AlN-Pulver wurde durch Druckausübung mit einer Druckplatte kompaktiert. In dem Preßling wurde durch die Verwendung eines Stifts in der Druckplatte ein zylindrisches Loch ausgebildet. Das Loch war kein Durchgangsloch, so daß eine etwaige Reaktion zwischen der Zusammensetzung des Anschlusses (elektrischer Kontakt) und dem Graphitabstandshalter verhindert wurde. Getrennt wurde im voraus gemischtes Metallpulver mit der Metallurgie des elektrischen Kontakts (oder des Anschlusses) in einem zylindrischen Werkzeug aus Stahl kompaktiert, so daß ein klinischer „Stöpsel” erhalten wurde. Das im voraus gemischte Metallpulver bestand aus 99,8 Gew.-% Molybdän und 0,2 Gew.-% Ni. Das im voraus gemischte Pulver wurde von der Firma Atlantic Equipment Engineers (13 Foster Street, P.O. Box 181, Bergenfield, NJ 07621, USA, Tel: 201-384-5606) erhalten. Der „Stöpsel” wurde auf etwa die ungebrannte Dichte des umgebenden AlN-Preßlings kompaktiert (gemessen als Prozentsatz der theoretischen Dichte), so daß während der Verdichtung das AlN und der Anschluß identisch schrumpften. Der Stöpsel wurde in dem vorher ausgebildeten Loch in dem ungebrannten AlN-Preßling angeordnet. Eine halte- oder plasmafähige Mo-Elektrode wurde auf der Oberfläche des ungebrannten AlN-Preßlings und in physischem Kontakt mit dem im voraus gemischten Metallpulver in dem kompaktierten Stöpsel angeordnet. Auf der Elektrode wurde weiteres AlN-Pulver hinzugefügt, und die ganze Anordnung wurde weiter kompaktiert, so daß ein zusammengesetzter ungebrannter Körper mit einer eingebetteten Elektrodenschicht und Anschluß erhalten wurde. Ein dünnes Blatt aus Graphit („grafoil”) und ein flacher Graphitabstandshalter wurden auf der Anordnung angeordnet. Die Anordnung wurde bei 1850°C und einem Druck von 20 MPa in Stickstoff heißgepreßt, um eine Verdichtung zu erzielen. Ein Querschnitt durch den heißgepreßten AlN-Verbundkörper zeigte, daß der Kontakt zwischen dem elektrischen Kontakt (Anschluß) und der Elektrode ausgezeichnet war, wobei an der keramischen Grenzfläche keine intermetallischen Verbindungen oder anderen Defekte wie etwa Risse oder große Poren existierten.