-

Gebiet der

vorliegenden Erfindung

-

Im

Allgemeinen betrifft die vorliegende Erfindung das Gebiet der Herstellung

integrierter Schaltungen und betrifft insbesondere die Überwachung

der Prozessqualität

und der Produktionsausbeute durch die Bewertung von Messdaten.

-

Beschreibung

des Stands der Technik

-

Der

heutige globale Markt zwingt Hersteller von Massenprodukten dazu,

Produkte mit hoher Qualität bei

geringem Preis anzubieten. Es ist daher wichtig, die Ausbeute und

die Prozesseffizienz zu verbessern, um damit die Herstellungskosten

zu minimieren. Dies gilt insbesondere auf dem Gebiet der Halbleiterherstellung, da

es hier wesentlich ist, modernste Technologie mit Massenherstellungsverfahren

zu kombinieren. Es ist daher das Ziel der Halbleiterhersteller,

den Verbrauch von Rohmaterialien und Verbrauchsmaterialien zu reduzieren,

wobei gleichzeitig die Prozessanlagenauslastung verbessert wird.

Der zuletzt genannte Aspekt ist insbesondere wichtig, da in modernen

Halbleiterfertigungsstätten

Produktionsanlagen erforderlich sind, die äußerst kostenintensiv sind und

den wesentlichen Teil der gesamten Produktionskosten repräsentieren.

Somit führ eine

hohe Anlagenauslastung in Verbindung mit einer hohen Produktausbeute,

d. h. einem großen

Verhältnis von

guten Bauelementen zu fehlerhaften Bauelementen, zu einem erhöhten Profit.

-

Integrierte

Schaltungen werden typischerweise in automatisierten oder halbautomatisierten

Fertigungsstätten

hergestellt, wobei sie eine große

Anzahl an Prozess- und Messschritten bis zur Fertigstellung des Bauelements

durchlaufen. Die Anzahl und die Art der Prozessschritte und der

Messschritte, die ein Halbleiterbauelement durchlaufen muss, hängt von

den Gegebenheiten des herzustellenden Halbleiterbauelements ab. Ein

typischer Prozessablauf für

eine integrierte Schaltung kann mehrere Photolithographieschritte

beinhalten, um ein Schaltungsmuster für eine spezielle Bauteilebene

in eine Lackschicht abzubilden, die nachfolgend strukturiert wird,

um eine Lackmaske herzustellen, die in weiteren Prozessen zur Herstellung

von Strukturelementen in der betrachteten Bauteilschicht durch beispielsweise Ätz-, Implantations-,

Abscheide-, Polier-Prozesse und dergleichen verwendet wird.

-

Somit

wird Ebene nach Ebene eine Vielzahl von Prozessschritten auf der

Grundlage eines speziellen lithographischen Maskensatzes für die diversen

Ebenen des spezifizierten Bauelements ausgeführt. Beispielsweise erfordert

eine moderne CPU mehrere hundert Prozessschritte, wovon jeder an

Hand inhaltsspezifizierter Prozessgrenzen ausgeführt werden muss, um die Spezifikationen

für das

betrachtete Bauelement zu erfüllen. Da

viele dieser Prozesse sehr kritisch sind, müssen eine Vielzahl von Messschritten

ausgeführt

werden, um in effizienter Weise den Prozessablauf zu steuern. Zu

typischen Messprozessen gehören

die Messung von Schichtdicken, das Bestimmen von Abmessungen von

kritischen Strukturelementen, etwa der Gatelänge von Transistoren, die Messung

von Dotierstoffprofilen, die Anzahl, die Größe und die Art von Defekten,

elektrische Eigenschaften und dergleichen. Da die Mehrheit der Prozessgrenzen

bauteilspezifisch sind, werden viele der Messprozesse und der eigentlichen

Fertigungsprozesse speziell für

das betrachtete Bauelement gestaltet und erfordern spezielle Parametereinstellungen

an den entsprechenden Mess- und

Prozessanlagen.

-

In

einer Halbleitertertigungsstätte

werden typischerweise eine Vielzahl unterschiedlicher Produktarten gleichzeitig

hergestellt, etwa Speicherchips mit unterschiedlicher Gestaltung

und Speicherkapazität,

CPU's mit unterschiedlicher

Gestaltung und Arbeitsgeschwindigkeit, und dergleichen, wobei die

Anzahl unterschiedlicher Produktarten sich bis zu 100 oder mehr

belaufen kann in Produktionslinien für die Herstellung von ASIC's (anwendungsspezifischen

IC's). Da jede der

unterschiedlichen Produktarten einen speziellen Prozessablauf erfordern

kann, sind unterschiedliche Maskensätze für die Lithographie, spezielle

Einstellungen in den diversen Prozessanlagen, etwa Abscheideanlagen, Ätzanlagen,

Implantationsanlagen, CMP (chemisch-mechanische Polier-) Anlagen,

Messanlagen, und dergleichen unter Umständen notwendig. Folglich können eine

Vielzahl unterschiedlicher Anlagenparametereinstellungen und Produktarten

gleichzeitig in einer Fertigungsumgebung angetroffen werden, wodurch

ebenso eine große

Menge an Messdaten erzeugt wird, da typischerweise die Messdaten

entsprechend den Produktarten, den Prozessablaufgegebenheiten und

dergleichen kategorisiert werden.

-

Im

Weiteren wird die Parametereinstellung für einen speziellen Prozess

in einer spezifizierten Prozessanlage oder Mess- oder Inspektionsanlage üblicherweise

als ein Prozessrezept oder einfach als Rezept bezeichnet. Somit

können

eine große

Anzahl unterschiedlicher Prozessrezepte selbst für die gleiche Art an Prozessanlagen

erforderlich sein, die an den Prozessanlagen zu der Zeit anzuwenden

sind, bei der die entsprechenden Produktarten in den entsprechenden

Anlagen zu prozessieren sind. Jedoch muss die Sequenz der Prozessrezepte,

die in Prozess- und Messanlagen oder in funktionell kombinierten

Anlagengruppen sowie die Rezepte selbst gegebenenfalls häufig geändert werden

auf Grund kurzfristiger Produktänderungen

und auf Grund der äußerst variablen

beteiligten Prozesse. Folglich ist das Anlagenverhalten im Hinblick

auf Durchsatz und Ausbeute ein sehr kritischer Fertigungsparameter,

da dieser deutlich die Gesamtproduktionskosten der einzelnen Bauelemente

beeinflusst. Daher werden große

Anstrengungen unternommen, um den Prozessablauf in der Halbleiterfertigungsstätte im Hinblick

auf die Ausbeute beeinflussende Prozesse oder Prozesssequenzen zu überwachen,

um eine unerwünschte

Bearbeitung fehlerhafter Bauelemente zu reduzieren und um Fehler

im Prozessablauf und Prozessanlagen zu erkennen. Beispielsweise

werden in vielen Stufen des Produktionsprozesses Inspektionsschritte

eingerichtet, um den Status der Bauelemente zu überwachen. Ferner können andere

Messdaten zum Steuern diverser Prozesse erzeugt werden, in denen

die Messdaten als Vorwärtskopplungs-

und/oder Rückkopplungsdaten

verwendet werden. Es zeigt sich jedoch, dass die Relevanz der Inspektions-

und Messdaten nicht notwendigerweise für die Bewertung der Prozessqualität geeignet

ist, oder die Verwendbarkeit von Messdaten für Steuerungsanwendungen kann

reduziert sein. Beispielsweise werden in gewissen Prozessen eine

große

Anzahl an Defekten erzeugt, die dann in effizienter Weise durch entsprechende

Inspektionsverfahren erkannt werden, wobei die Relevanz der großen Anzahl

an Defekten nicht in geeigneter Weise im Hinblick auf das endgültige Funktionsverhalten

des Bauelements auf Grund einer merklichen Anzahl irrelevanter Beiträge bewertet

werden kann. Folglich kann eine implizite Information, die in den

Mess- und Inspektionsdaten „codiert" enthalten ist, und

die durch effiziente Messverfahren ermittelt wird, möglicherweise

verworfen, wodurch zu einer reduzierten Produktionsausbeute beigetragen

wird.

-

Angesichts

der zuvor beschriebenen Situation besteht ein Bedarf für eine verbesserte

Technik, die eine effiziente Verwendung von Prozessdaten in einem

Halbleitertertigungsprozess ermöglicht.

-

Überblick über die

Erfindung

-

Im

Allgemeinen richtet sich die vorliegende Erfindung an eine Technik,

die eine effiziente Bewertung von Messdaten ermöglicht, die während einer

Fertigungssequenz von Halblei terbauelementen gewonnen werden, wobei

ein zweiter Satz aus Messdaten, der als ein „Referenzsatz" auf Grund einer

hohen Signifikanz dieser Daten beispielsweise im Hinblick auf das

endgültige

Funktionsverhalten bezeichnet wird, mit den zuvor ermittelten Messdaten

vereinigt oder kombiniert, beispielsweise korreliert wird. Zu diesem

Zweck werden Messdaten, die in einer Zwischenfertigungsstufe ermittelt

werden, gemäß einem

vordefinierten Filterkriterium gefiltert, um damit nicht relevante

Daten oder „Rauschdaten" aus dem Satz aus

Messdaten vor dem Ausführen

des Kombinierens zu reduzieren, wodurch die Möglichkeit geschaffen wird,

gefilterte Messdaten mit einem hohen Maß an Signifikanz in Bezug auf

die Referenzdaten bereitzustellen, so dass die gefilterten Messdaten

auf Grundlage der Referenzdaten bewertet werden können, wodurch

die Nutzung der gefilterten Messdaten mit deutlich erhöhter Effizienz

im Vergleich zu den ursprünglichen

Rohdaten möglich

ist. In einigen anschaulichen Ausführungsformen werden Ausbeutverlustabschätzungen

während

diverser Stufen in dem Fertigungsprozess auf der Grundlage der gefilterten

Messdaten und der Referenzdaten ausgeführt.

-

Gemäß einer

weiteren anschaulichen Ausführungsform

der vorliegenden Erfindung umfasst ein Verfahren das Ermitteln eines

ersten Satzes aus Messdaten von mehreren Positionen eines Substrats

mit mehreren darauf ausgebildeten Halbleiterbauelementen in einem

ersten Fertigungsstadium. Das Verfahren umfasst ferner das Ermitteln

eines zweiten Satzes aus Messdaten von den mehreren Positionen des

Substrats in einem zweiten Fertigungsstadium. Ferner wird der erste

Satz aus Messdaten auf der Grundlage des ersten Filterkriteriums

gefiltert, um erste gefilterte Messdaten zu erhalten. Schließlich wird

ein erstes Maß an

Korrelation der ersten gefilterten Messdaten in Bezug auf den zweiten

Satz aus Messdaten bestimmt.

-

Gemäß einer

noch weiteren anschaulichen Ausführungsform

der vorliegenden Erfindung umfasst ein Verfahren das progressive

Filtern eines ersten Satzes aus Messdaten, die von mehreren Positionen

eines Substrats mit mehreren darauf ausgebildeten Halbleiterbauelementen

während

eines ersten Fertigungsstadiums erhalten werden, um damit mehrere

Sätze aus

progressiv gefilterten Messdaten zu erzeugen. Ferner wird ein zweiter

Satz aus Messdaten von den mehreren Positionen des Substrats in

einem zweiten Fertigungsstadium erhalten. Schließlich umfasst das Verfahren

das Kombinieren jedes der mehreren Sätze aus progressiv gefilterten

Messdaten mit dem zweiten Satz aus Messdaten, um einen Wert einer

Eigenschaft jeder der mehreren progressiv gefilterten Messdaten

zu bestimmen.

-

In

einer noch weiteren anschaulichen Ausführungsform der vorliegenden

Erfindung umfasst ein System eine Schnittstelle, die ausgebildet

ist, einen ersten Satz aus Messdaten und einen zweiten Satz aus

Messdaten zu empfangen, wobei der erste und der zweite Satz aus

Messdaten Messdaten repräsentieren,

die von zwei unterschiedlichen Fertigungsstadien eines Substrats

mit mehreren Halbleiterbauelementen erhalten werden. Das System

umfasst ferner eine Filtereinheit, die mit der Schnittstelle verbunden

und ausgebildet ist, automatisch einen oder mehrere Sätze aus

gefilterten Messdaten aus dem ersten Satz aus Messdaten herauszulösen. Des

weiteren umfasst das System eine Korrelationseinheit, die mit der

Filtereinheit verbunden und ausgebildet ist, ein Maß an Korrelation

zwischen dem einen oder mehreren Sätzen aus gefilterten Messdaten und

dem zweiten Satz aus Messdaten z bestimmen.

-

Kurze

Beschreibung der Zeichnungen

-

Weitere

Vorteile, Aufgaben und Ausführungsformen

der vorliegenden Erfindung sind in den angefügten Patentansprüchen definiert

und gehen deutlicher aus der detaillierten Beschreibung hervor,

wenn diese mit Bezug zu den begleitenden Zeichnungen studiert wird,

in denen:

-

1a schematisch

eine Fertigungsumgebung einer Halbleiterfertigungsstätte zeigt,

die funktionell mit einem System zum Abschätzen der Korrelation unterschiedlicher

Messdatensätze

auf der Grundlage einer Filtertechnik gemäß anschaulicher Ausführungsformen

der vorliegenden Erfindung verbunden ist; und

-

1b schematisch

einen anschaulichen Betriebsmodus zum progressiven Filtern eines

Messdatensatzes und zum Ermitteln entsprechender Korrelationswerte

auf der Grundlage eines Satzes aus Referenzdaten gemäß anschaulicher

Ausführungsformen

der vorliegenden Erfindung zeigt.

-

Detaillierte

Beschreibung

-

Obwohl

die vorliegende Erfindung mit Bezug zu den Ausführungsformen beschrieben ist,

wie sie in der folgenden detaillierten Beschreibung sowie in den

Zeichnungen dargestellt sind, sollte es selbstverständlich sein,

dass die folgende detaillierte Beschreibung sowie die Zeichnungen

nicht beabsichtigten, die vorliegende Erfindung auf die speziellen

anschaulichen offenbarten Ausführungsformen

einzuschränken,

sondern die beschriebenen anschaulichen Ausführungsformen geben lediglich

beispielhaft die angefügten

Patentansprüche wieder.

-

Im

Allgemeinen betrifft die vorliegende Erfindung eine Technik zum

Verbessern der Produktivität

einer Halbleitertertigungsstätte

durch effizienteres Nutzen der Information, die in Messdaten enthalten

ist, um damit beispielsweise ausbeutereduzierende Prozesssequenzen

und/oder nicht effiziente Prozessrezepte zu erkennen, die Steuerungseffizienz

fortschrittlicher Prozesssteuerungsstrategien durch effektiveres

Bewerten der entsprechenden Messdaten, die zugeführt werden, und dergleichen

zu erhöhen.

Zu diesem Zweck werden Messdaten, die von einem speziellen Substrat

erhalten werden, die beispielsweise eine Defektrate, Messwerte für kritische

Abmessungen, und dergleichen kennzeichnen, reduziert, d. h. gefiltert

werden, um weniger relevante Daten auszusondern. Somit kann das

Entfernen weniger relevanter oder nicht signifikanter Daten aus dem

Messdatensatz als eine Verringerung des „Messrauschens" des entsprechenden

Messprozesses betrachtet werden, wodurch die gefilterten Messdaten

bereitgestellt werden, die dann Prozesseigenschaften offen legen

können,

die ansonsten nicht beobachtet werden. Der Prozess des Entfernens

weniger relevanter Daten von einem gegebenen Messdatensatz kann

durch geeignete Messdaten, etwa Daten, die ein geringeres Rauschen

aufweisen, bewerkstelligt werden, die dann als Referenzdaten betrachtet

werden, und kann durch Kombinieren oder vereinigen der gefilterten

Messdaten mit den Referenzdaten erreicht werden, um beispielsweise

ein Maß an

Korrelation, den Chipverlust, und dergleichen für den Satz aus Messdaten zu

bestimmen, der auf der Grundlage eines vordefinierten Filterkriteriums

gefiltert ist. Wenn beispielsweise die gefilterten Messdaten eine

deutlich erhöhte

Korrelation in Bezug auf die Referenzdaten im Vergleich zu den nicht

gefilterten Daten aufweisen, kann das entsprechende verwendete Filterkriterium

als ein geeignetes Filterkriterium angegeben und kann benutzt werden,

um Daten mit erhöhter

statistischer Signifikanz für

den betrachteten Messprozess zu erhalten. In anderen anschaulichen

Ausführungsformen

wird der Filterungsprozess in progressiver Weise ausgeführt, d.

h. der Filterprozess wird auf der Grundlage progressiv strengerer

Filterkriterien ausgeführt,

um damit mehrere unterschiedliche, d. h. progressiv, gefilterte

Messdaten bereit zu stellen, für

die entsprechenden Maße

an Korrelation bestimmt werden können.

In anderen Ausführungsformen

kann die Korrelation als ein „Qualitätsmonitor" der Messdaten verwendet

werden, aus denen der Chipverlust für jeden Filterschritt berechnet

wird, um einen geeigneten Filterprozess auf der Grundlage des berechneten

Chipverlusts auszuwählen.

In einigen anschaulichen Ausführungsformen

beinhaltet der Begriff „progressives

Filtern" einen Filterprozess,

in welchem die anfänglichen

Messdaten im Hinblick auf das gleiche Filterkriterium gefiltert

werden, jedoch mit einem zunehmend eingeschränkteren Filterverhalten. In

anderen anschaulichen Ausführungsformen

umfasst der Begriff „progressives

Filtern" mehrere

aufeinanderfolgende Filterprozesse, wobei ein anderes Filterkriterium

auf einen gefilterten Messdatensatz angewendet wird, der zuvor mittels

einem unterschiedlichen Kriterium gefiltert wurde. Beispielsweise

kann in dem zuerst genannten Falle ein Filterkriterium ausgewählt werden,

etwa die Größe oder

die Fläche

eines durch optische Inspektion erkannten Defekts, die Anzahl der

Defekte pro Einheitsfläche,

und dergleichen, wobei in jedem Filterschritt die entsprechende

Filterwirkung oder der Filterbereich restriktiver vorgegeben werden

kann. D. h., es kann angenommen werden, dass der Einfluss eines

Defekts mit seiner Größe ansteigt,

wodurch die entsprechend größeren Defekte

im Vergleich zu einem kleineren Defekt relevant sind. Folglich kann

während

des progressiven Filterungsprozesses die Filteranordnung so eingestellt

werden, dass Defekte bei oder über

einer gewissen Größe erkannt

werden, während

Effekte unter dem Schwellwert vernachlässigt werden. In dem zuletzt

genannte Falle können

unterschiedliche Filterkriterien, etwa Größe, Form, Position innerhalb

eines vordefinierten Bereichs, die Anzahl der Defekte pro Einheitsfläche, und

dergleichen nacheinander angewendet werden, um das Rauschen in den

ursprünglichen

Messdaten zu verringern, wodurch die Möglichkeit geschaffen wird,

geeignete „Filterabläufe" festzulegen, die

in einer entsprechenden Fertigungsumgebung zum Ermitteln von Messdaten

mit erhöhter

Relevanz verwendet werden können.

-

Beim

Erzeugen eines Maßes

für die

Korrelation der gefilterten Messdaten im Hinblick auf die Referenzdaten,

die Messdaten mit hoher Relevanz repräsentieren können, etwa elektrische Daten,

die während

eines oder mehrerer Zwischenfertigungsstadien erhalten werden, etwa

der Stufe der Scheibensortierung, d. h. dem elektrischen Testen

von im Wesentlichen vollständigen

Halbleiterbauelementen auf Scheibenebene zur Bewertung des elektrischen

Verhaltens der einzelnen Bauelemente, kann ein Korrelationstest

für mindestens einige

Positionen für

das Substrat, die die ursprünglichen

Messdaten hervorgerufen haben, auf der Grundlage eines beliebigen

geeigneten Algorithmus ausgeführt

werden. In einigen anschaulichen Ausführungsformen wird ein Algorithmus

auf Basis der Kontingenz angewen det, wobei die Frage einer statistisch

signifikanten Korrelation zwischen den Referenzdaten und den gefilterten

Messdaten für

mehrere Positionen beantwortet wird, indem geeignet definierte Kontingenztabellen

verwendet werden. Da die Referenzdaten mit dem tatsächlichen Bauteilverhalten

stark korreliert sein können,

d. h. die Referenzdaten können

das gemessene elektrische Verhalten des Bauelements repräsentieren,

kann ein geeigneter Prozess zum Reduzieren des Rauschens von linieninternen

Messdaten ermittelt werden, sobald eine signifikante Korrelation

zwischen den gefilterten Messdaten und Referenzdaten ermittelt ist.

Folglich kann nach dem Festlegen einer effizienten Rauschunterdrückungstechnik

für diverse

Messdaten, die während

diverser Fertigungsstadien von Halbleiterbauelementen erzeugt werden,

eine aussagekräftige

Abschätzung

beteiligter Prozesse durchgeführt

werden. Beispielsweise kann auf der Grundlage gefilterter Messdaten,

die durch das zuvor beschriebene Korrelationsverfahren ermittelt

werden, eine relevante Aussage hinsichtlich des Ausbeuteverlustes

spezieller Prozesssequenzen getroffen werden, um die Qualität der entsprechenden

Prozesssequenz zu kennzeichnen. In anderen Fällen können Vorwärtskopplungs- und Rückkopplungsmessdaten,

wie sie typischerweise in modernen Prozessanlagen und Sequenzen

verwendet werden, durch geeignet erstellte Filterschemata „verfeinert" werden, um die Steuerungseffizienz

zu verbessern. Beispielsweise können

Messdaten von kritischen Abmessungen, die während der Herstellung von Metallisierungsschichten

in modernen Bauelementen erhalten werden, zum Steuern des Strukturierungsprozesses

verwendet werden, wobei die Relevanz der entsprechenden Messdaten

bewertet und möglicherweise

neu festgelegt wird, indem die entsprechenden Messdaten mit einem

oder mehreren elektrischen Datenpunkten, etwa Messdaten für den Schichtwiderstand,

Elektromigrationstestdaten, und dergleichen, korreliert werden.

Obwohl die Messdaten der kritischen Abmessung bereits mit den elektrischen

Testdaten korreliert sein kann, kann ein geeignet gestalteter Filterungsprozess

dennoch die Effizienz oder Relevanz der CD-Messdaten verbessern.

Somit stellt die vorliegende Erfindung eine verbesserte Technik

zur Erhöhung der

Effizienz von Messdaten während

des Herstellens von Halbleiterbauelementen bereit, wobei eine Verbesserung

auf Substratebene oder auf anderer Ebene erreicht werden kann, in

der ein hohes Maß an

Datenaggregation beteiligt ist.

-

Mit

Bezug zu den 1a und 1b werden

nunmehr weitere anschauliche Ausführungsformen der vorliegenden

Erfindung detaillierter beschrieben.

-

1a zeigt

schematisch eine Fertigungsumgebung 150 mit mehreren Produktionsprozessanlagen 151 und

mehreren Messanlagen 152. Die Fertigungsumgebung 150 kann

so gestaltet sein, dass Halbleiterbauelemente prozessiert werden,

wobei die Prozessanlagen 151 Anlagen zum Ausführen von

Lithographieprozessen, Ätzprozessen,

Abscheideprozessen, Implantationsprozessen, Polierprozessen, Heiz-

und Ausheizprozessen, und dergleichen mit einschließen, wie

sie typischerweise für

die Herstellung moderner Halbleiterbauelemente erforderlich sind.

Die Messanlagen 152 sind ausgebildet, geeignete Messdaten

auf der Grundlage geeignet gestalteter Messprozesse zu erzeugen,

etwa optischer Inspektion, Messung von kritischen Abmessungen, Messung

von elektrischen Eigenschaften und dergleichen. Wie zuvor erläutert ist,

muss in modernen Halbleitertertigungsstätten eine große Anzahl äußerst komplexer

Prozessschritte in den Prozessanlagen 151 ausgeführt werden,

wobei die Messanlagen 152 die Messdaten liefern, die zum

Steuern der Qualität von

Prozesssequenzen und auch zum Durchführen verbesserter Prozesssteuerungsstrategien

verwendet werden. Somit sind die Messanlagen 152 ausgebildet,

entsprechende Messdatensätze 152a und 152b bereitzustellen,

wobei die Messdatensätze 152a, 152b auf

Substratebene erhalten werden können,

d. h. im Wesentlichen wird jedes in der Umgebung 150 bearbeitete

Substrat einem Messprozess unterzogen, oder in anderen Fällen, unterliegen

ausgezeichnete Substrate, etwa Testsubstrate einem Messprozess,

um die entsprechenden Messdaten zu ermitteln. Typischerweise werden

dabei zumindest einige dieser Messdatenstellen für jedes Substrat einem Messprozess

unterzogen, etwa einer Defektinspektion, einer Messung elektrischer

Eigenschaften, und dergleichen, während in anderen Fällen spezifizierte

Testgebiete auf dem Substrat für

das Erzeugen geeigneter Messdaten vorgesehen sind. In noch anderen

Fällen

wird im Wesentlichen jeder einzelne Chip, d. h. die Fläche mit

einem Halbleiterbauelement, einer Messung unterzogen, um eine oder

mehrere Eigenschaften jedes der Bauelemente vor dem Separieren der

einzelnen Chipgebiete abzuschätzen.

Beispielsweise werden sogenannte Scheibensortierprozesse an im Wesentlichen

fertiggestellten Halbleiterbauelementen auf Substratebene durchgeführt, wobei

das elektrische Verhalten jedes Bauelements getestet und bewertet wird.

Beispielsweise kann die Messanlage 152, die die Messdaten 152b erzeugt,

ein elektrisches Testgerät sein,

das jedes der einzelnen Chipgebiete in einem Substrat untersucht,

um dessen elektrisches Verhalten abzuschätzen. Auf der Grundlage der

entsprechenden Messergebnisse können

die Messdaten 152 beispielsweise eine Substratkarte, die

als 153b bezeichnet ist, enthalten, in der entsprechenden

Messdaten für

jedes der einzelnen Chipgebiete enthalten sind. Beispielsweise kann

die Karte 153b eine spezielle elektrische Eigenschaft,

etwa einen Schichtwiderstand, eine Arbeitsgeschwindigkeit, und dergleichen

angeben, während

in einigen Fällen

die Karte 153b lediglich eine binäre Information für jedes

Bauteil in Form von „funktionsfähig oder nicht

funktionsfähig" angeben kann. In ähnlicher

Weise kann die Messanlage 152, die die Messdaten 152a in einem

beliebigen Zwischenfertigungsstadium erzeugt, eine entsprechende

Karte 153a ergeben, wobei beachtet werden sollte, dass

die Karte 153a lediglich einige Messpositionen enthalten

kann, die nicht notwendigerweise in tatsächlichen Chipgebieten angeordnet

sind, während

in anderen Fällen

eine im Wesentlichen vollständige

Karte, beispielsweise in Form einer Karte bereitgestellt wird, die

die Position und/oder die Größe und/oder

Dichte von Defekten angibt, wie dies beispielhaft durch 153a gezeigt

ist.

-

Ein

System 100 zum Bewerten der Relevanz von Messdaten auf

der Grundlage von Referenzmessdaten ist funktionsmäßig mit

der Fertigungsumgebung 150 verbunden. Das System 100 umfasst

einen Eingabebereich 110, der ausgebildet ist, Messdaten

zu empfangen, die im Hinblick auf ihre Korrelation mit anderen Messdaten

abgeschätzt

sind, die als Referenzdaten verwendet werden können. Somit ist in der gezeigten

Ausführungsform

der Eingabebereich 110 ausgebildet, die Messdaten 152a als

einen ersten Satz aus Messdaten zu empfangen, dessen statistische

Signifikanz so zu erhöhen

ist, um damit Information mit erhöhter Relevanz davon herauszulösen. Des

weiteren kann der Eingabebereich 110 auch die Messdaten 152b empfangen,

die in einer anschaulichen Ausführungsform

elektrische Messdaten, beispielsweise in Form einer Scheibensortierkarte,

etwa der Karte 153b repräsentiert, so dass die Messdaten 152b mit

dem tatsächlichen

Verhalten der einzelnen Bauelemente, die auf einem entsprechenden

Halbleitersubstrat gebildet sind, stark korreliert sind. Es sollte

beachtet werden, dass das System 110 in einigen anschaulichen

Ausführungsformen

direkt mit einem übergeordneten

Steuerungssystem verbunden ist, etwa einem Fertigungsausführungssystem

(MES), wie es typischerweise in modernen Halbleiterfertigungsstätten vorgesehen

ist. In anderen Fällen

ist das System 100 mit einer oder mehreren der Messanlagen 152 mittels

einem geeigneten Schnittstellensystem (nicht gezeigt) verbunden,

das typischerweise in modernen Messanlagen vorgesehen ist. In noch

anderen Fällen

erhält

der Eingabebereich 110 die entsprechenden Messdaten 152a, 152b von

anderen Quellen, etwa einer oder mehreren der Prozessanlagen 151,

durch einen Bediener, und dergleichen.

-

Das

System 100 umfasst ferner eine Filtereinheit 120,

die mit dem Eingabebereich 110 verbunden und ausgebildet

ist, die Messdaten 152a auf der Grundlage eines oder mehrerer

vordefinierter Filterkriterien zu verarbeiten. Es sollte beachtet

werden, dass das System 100 ausgebildet ist, auf den Messdaten 152a in

einer geeigneten Weise zu operieren, um damit Messdaten gemäß dem einen

oder den mehreren vordefinierten Filterkriterien zu manipulieren,

wodurch ein oder mehrere Sätze

aus gefilterten Messdaten erzeugt werden. Beispielsweise können in

Abhängigkeit

der Art der Messanlage 152 die Messdaten 152a als

ein Satz aus Zahlen bereitgestellt werden, die mit speziellen Substratpositionen

korreliert sind, wie dies beispielsweise in der Karte 153a angegeben

ist, wobei der entsprechende Satz aus Zahlen spezielle Eigenschaften

des gemessenen Objekts angibt. D. h., wenn die Messdaten 152a Defektdaten

repräsentieren,

kann die Größe, deren

Form, die Position innerhalb eines Chipgebiets, die Defektdichte

innerhalb jedes Chips, und dergleichen in einem geeigneten Format,

etwa entsprechende numerische Werte, und dergleichen angegeben werden.

Folglich weist die Filtereinheit 120 darin eingerichtet

eine entsprechende Funktionseinheit auf, die die erforderliche Filteroperation

auf der Grundlage des Datenformats entsprechend den Messdaten 152a ausführen kann.

In anderen anschaulichen Ausführungsformen

umfasst das System 100 in dem Eingabebereich 110 oder

in der Filtereinheit 120 geeignete Datenverarbeitungseinheiten

zum entsprechenden Konvertieren der Messdaten 152a in ein

geeignetes Format, das dann in der Filtereinheit 120 bearbeitet

wird. Beispielsweise können

die Messdaten 152a in Form von Bilddaten erhalten werden,

aus denen die entsprechenden Datenverarbeitungseinheiten relevante Daten

extrahieren, die dann dem gewünschten

Filterungsprozess unterzogen werden. Das System 100 umfasst

ferner eine Korrelationseinheit 130, die mit der Filtereinheit 120 verbunden

ist, um von dieser eine oder mehrerer gefilterte Versionen der Messdaten 152a zu

erhalten. Des weiteren kann die Korrelationseinheit 130 ausgebildet

sein, ein Maß an

Korrelation zwischen einem oder mehreren Sätzen aus gefilterten Messdaten, die

von dem Messdatensatz 152a stammen, in Bezug auf die Messdaten 152b zu

bestimmen. Folglich können durch

Bestimmen des Grads an Korrelation in Bezug auf den entsprechenden

Filterungsprozess Messdaten bereitgestellt werden, die effizienter

in anderen Datenbewertungseinheiten 140 verwendet werden

können,

die funktionell mit der Fertigungsumgebung 150 verknüpft sind.

In einer anschaulichen Ausführungsform

repräsentiert

die Datenbewertungseinheit 140 einen Ausbeuteverlustabschätzer, der

ausgebildet ist, auf den gefilterten Daten der Messdaten 152a in

Kombination mit Werten für

den Grad der Korrelation, der von der Korrelationseinheit 130 bereitgestellt

wird, zu operieren. Folglich können

durch die Einheit 140 der Einfluss diverser Abschnitte

der Umgebung 150 auf die Gesamtausbeute in effizienter

Weise abgeschätzt

werden.

-

Während des

Betriebs der Umgebung 150 werden Halbleitersubstrate durch

die Prozessanlagen 151 bearbeitet, von denen ein gewisser

Anteil oder alle Substrate einem Messprozess in den Messanlagen 152 unterzogen

werden, wodurch die Messdaten 152a erzeugt werden. Die

Messdaten 152a werden von dem Eingangsbereich 110 empfangen

und werden darin gespeichert, bis die zweiten Messdaten 152b verfügbar sind. In

anderen Fällen

werden die Messdaten 152a und die Messdaten 152b von

dem MES der Umgebung 150 zu einer geeigneten Zeit bereitgestellt.

Nach dem Empfang beider Messdatensätze 152a, 152b,

d. h. nachdem ein oder mehrere spezifizierte Substrate den Abschnitt

der betrachteten Fertigungsumgebung 150 durchlaufen haben,

werden die Daten 152a einem oder mehreren Filterprozessen

auf der Grundlage vordefinierter Kriterien unterzogen, wie dies

zuvor erläutert

ist. In einigen anschaulichen Ausführungsformen ist die Filtereinheit 120 ausgebildet,

die Daten 152a auf der Grundlage des gleichen Filterkriteriums

mit zunehmend restriktiven Filterverhalten progressiv zu filtern.

In einer anschaulicher Ausführungsform

repräsentieren

die Messdaten 152 defektbezogene Daten, wobei ein geeignetes

Filterkriterium die Größe einzelner

Defekte repräsentiert,

die von der entsprechenden Inspektionsanlage erfasst werden. Beispielsweise

können

in vielen Abschnitten der Fertigungsumgebung 150 CMP-(chemisch-mechanische

Polier-)Prozesse ausgeführt,

beispielsweise während der

Herstellung von Metallisierungsschichten zum Entfernen von überschüssigem Material

und zum Einebnen der Oberflächentopographie,

und dergleichen, wobei nach dem Polierprozess die Defektrate bestimmt

wird. Auf Grund der Natur des Polierprozesses weist häufig im

Wesentlichen jedes Chipgebiet des Substrats eine Vielzahl an Defekten

auf, die von der Inspektionsanlage erfasst werden, wodurch die Messdaten 152a in

einer Form erzeugt werden, die eine große Menge an nicht relevanter

Information beinhalten kann, da viele der während des Polierprozesses erzeugten

Defekte nicht in signifikanter Weise das Gesamtverhalten des fertiggestellten

Bauelements beeinflussen. D. h., auf Grund der Messdaten 152a,

wie sie nach dem Polierprozess bereitgestellt werden, kann eine

signifikante Korrelation zwischen den elektrischen Messdaten 152b,

die nach dem Fertigstellen der Bauelemente ermittelt werden, im

Wesentlichen „versteckt" sein, da im Wesentlichen

keine Abhängigkeit

des elektrischen Verhaltens, das durch die Karte 153b angegeben

ist, „sichtbar" ist. Somit werden

die Daten 152a einem Filterprozess unterzogen, der beispielhaft

detaillierter mit Bezug zu 1b beschrieben

ist.

-

1b zeigt

schematisch die Substratkarte 153b, die eine Darstellung

der Messdaten 152b ist, die in dieser anschaulichen Ausführungsform

elektrische Messdaten repräsentieren.

Obwohl die elektrischen Messdaten eine Kategorisierung des Leistungsverhaltens

der entsprechenden Bauelemente in geeigneter Weise ermöglichen,

beispielsweise in einer kontinuierlichen Weise, indem ein numerischer

Wert angegeben wird, oder in Form separater Kategorien, wird in

dieser anschaulichen Ausführungsform

der Einfachheit halber angenommen, dass die Information in den Messdaten 152b und

damit in der Substratkarte 153b in binärer Form verwendet wird, wodurch

die einzelnen Bauelemente als Bauelemente klassifiziert werden,

die den elektrischen Test positiv oder negativ durchlaufen haben.

Die entsprechenden Messdaten 152b werden von der Korrelationseinheit 130 bereitgestellt,

die auch die nicht gefilterten Messdaten 152a empfängt, wie

dies durch die entsprechende Substratkarte 153a angegeben

ist, die Defekte in den einzelnen Chipgebieten kennzeichnet. Die entsprechenden

Datensätze,

die durch die Karten 153a und 153b repräsentiert

sind, können

einem Korrelationstest beispielsweise auf der Grundlage eines Kontingenzalgorithmus

unterzogen werden, um den Grad einer Korrelation zwischen den zwei

Datensätzen

zu bestimmen. In den oben genannten Beispiel kann, wenn die Substratkarte 153a dem

dem Polieren nachgeordneten Inspektionsprozess entspricht, im Wesentlichen

jedes der Chipgebiete einen oder mehrere Defekte aufweisen. Der

Einfachheit halber sei angenommen, dass lediglich zwei Zustände fehlerhafter

Chips angegeben sind, d. h. „fehlerhafter" Chip und „sauberer" Chip, wobei beispielsweise

die Entscheidung durch die entsprechende Inspektionsanlage, d. h.

durch die minimale Defektgröße getroffen

wird, die in der Anlage detektierbar ist. D. h., wenn ein Defekt

erkannt wird, wird der entsprechende Chip als ein defekter Chip

betrachtet. Folglich werden für

die entsprechende Substratkarte 153a keine Chips als saubere

Chips erkannt, während

96 Chips als defekt bewertet werden. Als nächstes werden die Messdaten 152a einem

ersten Filterprozess beispielsweise auf der Grundlage eines Filterkriteriums,

das eine minimale Defektgröße bestimmt,

unter welcher ein Defekt als nicht vorhanden betrachtet wird, unterzogen. Folglich

wird nach dem erneuten Verarbeiten der Messdaten 152a gemäß dem entsprechenden

Filterkriterium und dem Einstellen des Filterkriteriums in dem ersten

Schritt durch Auswählen

einer geeigneten minimalen Größe eine

gefilterte Substratkarte 154a erhalten, wobei beispielsweise

10 Chips als sauber betrachtet werden, während 86 Chips weiterhin als

defekte Chips eingestuft werden. In einem nächsten Filterschritt wird ein noch

restriktiverer Bereich für

das spezifizierte Kriterium gewählt,

d. h. eine noch größere minimale

Größe der Defekte,

so dass eine weitere Substratkarte 155a erzeugt wird. Beispielsweise

kann die minimale Größe in jedem

der Filterschritte als ein Vielfaches der anfänglichen minimalen Defektgröße ermittelt

werden, die von der entsprechenden Inspektionsanlage erkennbar ist.

Es sollte jedoch beachtet werden, dass ein anderer Wert für den eingeschränkten Bereich

im dem ersten, dem zweiten und weiteren Filterschritten verwendet

werden kann. Der resultierende Filterprozess kann 19 saubere Chips

und damit 77 fehlerhafte Chips ermitteln. In ähnlicher Weise wird in einem

dritten Filterschritt mit einer weiter vergrößerten Einschränkung im

Hinblick auf das entsprechende Filterkriterium, etwa der Defektgröße, ein

weiterer gefilterter Satz aus Messdaten erzeugt, die durch eine

Substratkarte 156a repräsentiert

sind. Dabei kann angenommen werden, dass 60 saubere Chips erhalten

werden, während

36 Chips als defekt erkannt werden. Ein nächster Filterschritt mit einer

noch stärkeren

Einschränkung,

d. h. lediglich Defekte mit einer Größe überhalb eines Schwellwertes,

der größer als

ein Schwellwert in den vorher durchgeführten Filterprozessen ist,

wird ausgeführt

und kann beispielsweise einen entsprechenden Satz aus gefilterten

Daten ergeben, der durch eine Substratkarte 157a repräsentiert

ist, wobei angenommen wird, dass 77 saubere Chips erkannt werden

und damit 19 fehlerhafte Chips noch vorhanden sind. Es sollte beachtet

werden, dass die obige Sequenz aus Filterschritten lediglich anschaulicher

Natur ist und andere Filterkriterien in Verbindung mit entsprechenden

zunehmend restriktiveren Filterbereichen verwendet werden können, um

progressiv gefilterten Datensätze

zu erhalten.

-

Wie

aus dem Filterprozess deutlich wird, nimmt die Anzahl der sauberen

Chips in jedem Filterschritt zu, wobei äquivalent dazu die Anzahl der

fehlerhaften Chips kleiner wird. Nach dem Filtern der Messdaten

152a,

beispielsweise auf der Grundlage eines progressiven Filterungsprozesses,

wie er zuvor beschrieben ist, werden die entsprechenden gefilterten

Messdatensätze,

die durch die Substratkarten

153a, ...,

157a repräsentiert

ist, der Korrelationseinheit

130 zugeführt, um den Grad an Korrelation

jedes Datensatzes mit den Messdaten

152b zu bestimmen,

die in

1b durch die entsprechende Substratkarte

153b repräsentiert

sind. Beispielsweise geben die Messdaten der Karte

153a an,

dass 57 Chips fehlerhaft sind, während

39 Chips den elektrischen Test positiv durchlaufen haben. Um die

Frage zu beantworten, ob die Messdaten

152 unabhängig sind

von den Messdaten

152b, wird in einigen anschaulichen Ausführungsformen

ein entsprechender Kontingenzalgorithmus eingesetzt, um die Null-Hypothese

zurückzuweisen,

dass keine Korrelation besteht, oder anderweitig die Hypothese zu

verifizieren, dass beide Messdatensätze abhängig sind. In den oben angegebenen Beispiel

ist eine entsprechende Kontingenztabelle aus zwei Rei hen und zwei

Spalten auf Grund des Tatsache aufgebaut, dass lediglich zwei Zustände für beide

Messdatensätze

betrachtet werden. Somit kann auf der Grundlage der entsprechenden

Datensätze,

die durch die Karten

153a, ...,

157a repräsentiert

sind, und der Referenzdaten

153b, die folgenden Kontingenztabellen

aufgestellt werden. Tabelle

0

Tabelle

1

Tabelle

2

Tabelle

3

Tabelle

4

-

Wie

aus Tabelle 0 ersichtlich ist, sind keine sauberen Chips in der

nicht gefilterten Daten vorhanden, während 96 Chips als fehlerhaft

betrachtet werden, von den 39 den elektrischen Test positiv durchlaufen

haben und 57 diesen nicht bestanden haben entsprechend den Daten

152b.

In ähnlicher

Weise repräsentieren

die Tabellen 1 bis 4 die entsprechenden Daten für die Filterschritt 1 bis 4,

wie sie in

1b gezeigt sind. Für jede der

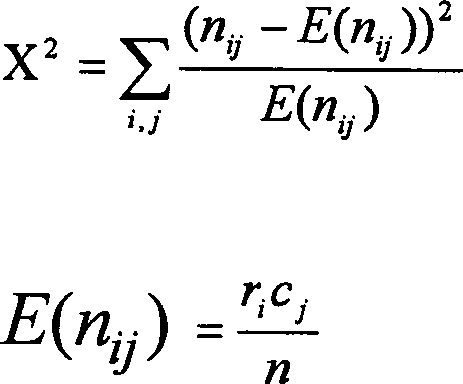

Kontingenztabellen 0 bis 4 wird ein entsprechender Korrelationstest

beispielsweise durch Berechnung des Quadrats von X auf der Grundlage

der folgenden Gleichung ausgeführt:

wobei n

ij die

Anzahl an Ereignissen in der entsprechenden Zelle der Kontingenztabelle

repräsentiert,

E(n

ij) den erwarteten Wert für die Anzahl

an Ereignissen in der entsprechenden Zelle repräsentiert, und r

i und

c

j die entsprechende Gesamtzahl an Ereignissen

der Reihe i und der Spalte j repräsentieren, wie dies auch in

den Tabellen 0 bis 4 gezeigt ist. Durch Berechnen des entsprechenden

X

2 Wertes für die entsprechenden Kontingenztabellen

kann der Grad an Korrelation der entsprechenden gefilterten oder

nicht gefilterten Daten mit den Referenzdaten

152b bestimmt

werden. Folglich kann auf Grundlage dieser berechneten Korrelationswerte

ein geeigneter gefilterter Datensatz und damit ein geeigneter Filterungsprozess

ausgewählt

werden. Für

das oben beschriebene Beispiel sind die resultierenden X

2 Werte 0, 0,02, 3,94 und 3,76 für die Tabellen

0 bis 4.

-

In

einigen anschaulichen Ausführungsformen

wird der maximale Wert des Grades an Korrelation zum Bestimmen eines

geeigneten gefilterten Satzes aus Daten verwendet. Ferner kann der

bestimmte Grad an Korrelation mit einem Signifikanzpegel (α) durch Bestimmen

eines kritischen X2 Wertes gemäß gut etablierter Verfahren

verglichen werden. In den oben beschriebenen Beispiel kann Tabelle

3, die den dritten Filterschritt repräsentiert, d. h. die Substratkarte 156a repräsentiert,

als ein geeigneter Satz aus Daten mit einem gewünschten Konfidenzpegel zum

Zurückweisen

der Hypothese gewählt

werden, dass die Datensätze,

die durch die Karte 156a und die Karte 153a repräsentiert

sind, unabhängig

sind. Somit können

die Daten 156a für

die Bewertung von Prozessablaufeigenschaften bei und vor dem Fertigungsstadium,

wie es durch die Erzeugung der Messdaten 152a definiert

ist, verwendet werden. Beispielsweise wird in einer anschaulichen

Ausführungsform

der durch den ausgewählten

Satz an Messdaten 156a definierte Filterprozess beispielsweise

in einer Prozedur zum Bewerten der Messdaten 152a auf einer

automatisierten Weise eingerichtet, um damit aussagekräftige prozesslinieninterne

Messdaten im Wesentlichen ohne merkliche Verzögerung bereitzustellen. Um

die Relevanz der Filterprozedur, wie sie gemäß den zuvor beschriebenen Prinzipien

bestimmt ist, zu bestätigen, werden

in anderen Ausführungsformen

mehrere Sätze

aus Messdaten 152a im Wesentlichen in der gleichen Weise

verarbeitet, um zu bestimmen, ob dasselbe Maß an Filterung ein gewünschtes

Niveau an Signifikanz liefert oder nicht, wodurch die Robustheit

des zuvor bestimmten Filterprozesses angezeigt wird. In anderen

anschaulichen Ausführungsformen

wird die zuvor beschriebene Sequenz individuell für jedes

Substrat durchgeführt,

um einen entsprechenden Satz an Messdaten für jedes der Substrate zu bestimmen,

wobei die Anzahl der Filterschritte variieren kann, aber dennoch

zu einem Datensatz führt,

dessen Korrelation über

einem Signifikanzniveau im Vergleich zu den Anfangsdaten ist, um

Information mit erhöhter

Signifikanz im Hinblick auf die ursprünglich erzeugten Messdaten 152a bereitzustellen.

Beispielsweise kann der Ausbeuteverlust während einer gewissen Fertigungsphase

in effizienter Weise auf der Grundlage der gefilterten Messdaten

bestimmt werden, wodurch wertvolle Information über die Qualität der beteiligten

Herstellungsprozesse bereitgestellt wird. Ferner kann durch automatisches

Erzeugen entsprechender Messdaten und automatisches Vergleichen

dieser Messdaten mit geeigneten elektrischen Daten oder anderen

Referenzdaten gemäß den zuvor

dargelegten Prinzipien, können

eine Vielzahl an Filterkriterien „untersucht werden", um geeignete Filterschemata oder

Schwellwerte zu ermitteln, die dann während der linieninternen Messprozesse

eingesetzt werden können, um

den entsprechenden Messdaten eine erhöhte Signifikanz zu verleihen.

-

In

anderen Ausführungsformen

wird die Auswahl eines geeigneten Filters aus den mehreren gefilterten

Messdaten, wie sie durch die Karten 154a, ..., 157a repräsentiert

sind, auf der Grundlage der entsprechenden Chipverluste ausgeführt, die

durch Abschätzen

der entsprechenden Chipverluste für jede der Substratkarten 154a,

..., 157a abgeschätzt

werden, wobei die berechnete Korrelation zum Abschätzen der „Qualität" der ermittelten

Chipverluste verwendet werden kann. Somit kann eine starke Korrelation

zwischen einigen der Karten 154a, ..., 157a eine

hohe Relevanz der Messdaten anzeigen, so dass beispielsweise der

Filterablauf ausgewählt

werden kann, der den maximalen Chipverlust liefert.

-

Beispielsweise

kann in dem zuvor beschriebenen anschaulichen Fall von Messdaten,

die sich auf einen Polierprozess beziehen, erkannt werden, dass

drei Filterschritte in Bezug auf ein spezielles Kriterium, etwa eine

Defektfläche,

zu einer hohen Korrelation mit den eigentlichen Leistungsdaten,

etwa den elektrischen Messdaten 152b führen, die von Substraten gewonnen

werden, die durch eine spezielle Prozesssequenz mit zugeordneten

Polieranlagen ermittelt wurden, während andere Daten eine deutlich

geringerer Korrelation zeigen können,

wenn diese den gleichen Filterprozess unterzogen werden für Substrate,

die durch andere Polieranlagen bearbeitet wurden. Folglich kann

eine entsprechende Gruppe aus Anlagen oder eine einzelne Anlage als

eine Quelle einer reduzierten Prozesseffizienz erkannt werden. In

anderen Messdatensätze,

die zu anderen Prozesssequenzen gehören können, können andere Filterkriterien,

etwa die Position gewisser Defekte innerhalb eines einzelnen Substrats

eine erhöhte

Korrelation aufweisen und daher verwendet werden, um die entsprechende

Anlage oder Anlagengruppe als eine Anlage mit geringer Effizienz

zu erkennen. Es sollte beachtet werden, dass die zuvor beschriebenen

Ausführungsformen

zum Ermitteln eines Grades an Korrelation auf komplexere Anordnungen

ausgedehnt werden können,

in denen mehr als zwei unterschiedliche Zustände in den entsprechenden Messdatensätze vertreten

sind. In dem zuvor beschriebenen Kontingenzalgorithmus kann dies

durch geeignetes Definieren der entsprechenden Kontingenztabellen

berücksichtigt

werden.

-

Es

gilt also: Die vorliegende Erfindung stellt eine verbesserte Technik

für die

Bewertung von Messdaten auf der Grundlage anderer Messdaten mit

geringerem „Rauschen" im Vergleich zu

den zu bewertenden Messdaten bereit. Dies kann erreicht werden,

indem die betrachteten Messdaten auf der Grundlage eines oder mehrerer

spezieller Filterkriterien gefil tert und der Grad der Korrelation

für die

progressiv gefilterten Messdaten auf der Grundlage der Messdaten

mit dem geringeren Rauschen abgeschätzt werden. Zu diesem Zweck

können

Algorithmen auf Kontingenzbasis effizient verwendet werden, um einen

Grad an Korrelation zu ermitteln, wobei der Filterungsprozess in

automatisierter Weise ausgeführt

werden kann. In anschaulichen Ausführungsformen können die

Referenzdaten in Form elektrischer Messdaten bereitgestellt werden,

die an sich eine hohe Korrelation zu dem eigentlichen Leistungsverhalten

der entsprechenden Halbleiterbauelemente aufweisen. Folglich können Messdaten,

die während

einer Zwischenphase in der Herstellung der Halbleiterbauelemente ermittelt

werden, in effizienter Weise gefiltert und mit den elektrischen

Daten kombiniert werden, um zu erkennen, ob und in welcher Filterstufe

ein gewünschter

Grad an Korrelation erreicht wird, um wertvolle Information aus

den gefilterten Daten herauszulösen,

beispielsweise im Hinblick auf Ausbeuteverluste, Steuereffizienz

und dergleichen. Folglich können

eine Vielzahl von Filterschemata eingerichtet werden, die dann während linieninterner

Messprozesse angewendet werden können,

um das Signal/Rauschenverhältnis

der entsprechenden Messdaten zu verbessern. Ferner können ineffiziente

Prozessanlagen oder Prozesssequenzen effektiv auf der Grundlage

der linieninternen Messdaten erkannt werden, wenn diese auf der

Grundlage der Korrelation zu den elektrischen Messdaten neu bewertet

werden. Somit kann durch das Ausführen eines Korrelationstestes

auf Kontingenzbasis von Messdaten, etwa von Defektdaten, in Bezug

auf elektrische Testdaten nach progressiven Filtern der Messdaten

eine verbesserte Analyse der Prozessablaufeigenschaften erreicht

werden. Somit kann eine effiziente Abschätzung von Ausbeuteverlusten

durchgeführt

werden.

-

Weitere

Modifizierungen und Variationen der vorliegenden Erfindung werden

für den

Fachmann angesichts dieser Beschreibung offenkundig. Daher ist diese

Beschreibung als lediglich anschaulich und für die Zwecke gedacht, dem Fachmann

die allgemeine Art und Weise des Ausführens der vorliegenden Erfindung zu

vermitteln. Selbstverständlich

sind die hierin gezeigten und beschriebenen Formen als die gegenwärtig bevorzugten

Ausführungsformen

zu betrachten.