-

Technisches

Gebiet

-

Diese

Erfindung betrifft eine Schraubverbindung zum Verbinden von Ölfeldrohren,

die bei der Exploration und beim Abbau von unterirdisch lagerndem

Erdgas und Rohöl

eingesetzt werden, und insbesondere eine Schraubverbindung für die Ölfeldrohre,

die zum Hochsaugen der Vorkommen aus tiefen Erdölbohrungen unter Bedingungen

hohen Drucks sowie aus Gasfeldern und Ölfeldern, die großen Mengen

an korrodierenden Fremdstoffen enthalten, geeignet sind.

-

Stand der

Technik

-

Schraubverbindungen

werden verbreitet als Verbindung zum Verbinden von Ölfeldrohren

eingesetzt, welche bei der Exploration von Erdgasfeldern, Ölfeldern

und dergleichen verwendet werden, die sich in Tiefen von mehreren

tausend Metern befinden, sowie zum Abbau von Vorkommen aus diesen.

Es gibt zwei Arten von Schraubverbindungen für Ölfeldrohre. Eine ist eine integrale

Art der Schraubverbindung, welche an einem Ende eines Rohrs mit

einem Einsteckteil und am anderen Ende des Rohrs mit einem Aufnahmeteil

versehen ist, so dass jeweilige Enden von zwei Rohren durch Schrauben

des Einsteckteils in den Aufnahmeteil miteinander verbunden werden.

Die andere Art ist eine kupplungsartige Schraubverbindung zum Verbinden

von jeweiligen Enden von zwei Rohren, wobei jedes Rohr an beiden

Enden mit einem Einsteckteil versehen ist, mittels einer mit zwei

Aufnahmeteilen versehenen Kupplung miteinander. Nachstehend findet

sich die für

diese Schraubverbindungen allgemein erforderliche Eigenschaft:

die

Fähigkeit,

einer durch Gewichte verbundener Rohre selbst erzeugten axialen

Zugkraft standzuhalten

die Fähigkeit, einem Innendruck,

der durch ein in den Rohren strömendes

Fluid erzeugt wird, und einem Außendruck, der durch außen an den

Rohren strömende

Fluide erzeugt wird, standzuhalten

Haltbarkeit, um wiederholte,

zigfache Verwendung zu ermöglichen

die

Fähigkeit,

Korrosion und Erosion zu widerstehen, die durch innerhalb und außerhalb

der Rohre strömende Fluide

erzeugt werden

Eine solche vorbekannte Schraubverbindung wird

in der Schrift EP-A-0708224 offenbart.

-

In

jüngster

Zeit hat die Tiefe von Erdölbohrungen

zugenommen und Öl

wird häufiger

aus Erdölbohrungen

in strengen Klimazonen, zum Beispiel in den Polarregionen, gewonnen.

Folglich werden die Ölfeldrohre und

Schraubverbindungen vermehrt in solchen strengen Klimazonen verwendet.

Weiterhin werden Vorkommen, die früher nicht zur Erschließung gedacht

waren, mittlerweile erschlossen. Dies umfasst zum Beispiel ein Vorkommen,

das stahlkorrodierend ist und erhebliche Mengen an oxidierenden

Fremdstoffen enthält.

Dementsprechend sind Schraubverbindungen erforderlich, die die oben

beschriebenen Anforderungen in einer so strengen Klimazone erfüllen können, und

die Leistung der Schraubverbindung hat sich seitdem in einem hohen Tempo

verbessert.

-

1 ist

ein Schaubild, das eine kupplungsartige Schraubverbindung zeigt,

die mit einem Abdichtabschnitt und einem Drehmomentschulterabschnitt

versehen ist. In der Figur wird ein Beispiel der Schraubverbindung

für die

innen mit dem Drehmomentschulterabschnitt versehenen Ölfeldrohre

gezeigt. 1(a) ist eine Ansicht, die einen

Rohrkörper 10 und

eine Kupplung 20, die die Schraubverbindung herstellen,

zeigt. 1(b) ist eine teilweise vergrößerte Ansicht eines Schraubteils,

des Dichtteils und des Drehmomentschulterabschnitts, die in 1(a)

gezeigt sind.

-

Der

Drehmomentschulterabschnitt ist vorgesehen, um einen Aufbau so hohen

Kontaktdrucks zu verhindern, dass eine plastische Verformung des

Abdichtabschnitts erzeugt wird. Die Schraubverbindung ist so aufgebaut,

dass ein Zusammenbaudrehmoment auf einen geeigneten Wert geregelt

werden kann, indem eine eine Drehmomentschulter bildende Fläche 24 an

der Kupplungsseite an einer eine Drehmomentschulter bildende Fläche 14 an

der Rohrseite in Kontakt gebracht wird. Diese Art von Schraubverbindung,

die wie vorstehend beschrieben mit den Drehmoment bildenden Flächen 14 und 24 nahe

der Innenfläche

eines Rohrs bzw. dem Drehmomentschulterabschnitt versehen ist, wird

als Innenschulter bezeichnet.

-

2 ist

ein Schaubild, das ein Beispiel einer Schraubverbindung für Ölfeldrohre

zeigt, die sowohl mit der inneren Drehmomentschulter als auch mit

einer äußeren Drehmomentschulter

versehen ist. 2(a) ist eine Schnittansicht,

die den Rohrkörper

und die Kupplung nach Herstellen der Schraubverbindung zeigt. 2(b)

ist eine teilweise vergrößerte Ansicht

des die Drehmomentschulter bildenden Teils an der Außenseite der

in 2(a) gezeigten Schraubverbindung, welche Neigungen

der Drehmomentschulter bildenden Flächen an einem Einsteckteil

bzw. einem Aufnahmeteil zum Bilden einer äußeren Drehmomentschulter zeigen.

Die äußere Drehmomentschulter

wird gebildet, wenn die Drehmomentschulter bildende Fläche 54,

die an der Wurzel eines Außengewindeabschnitts

an der Außenfläche des

Rohrs angeordnet ist, mit der Drehmomentschulter bildenden Fläche 64 in

Kontakt gebracht wird, die an der Spitze des Aufnahmeteils angeordnet

ist.

-

Von

den kupplungsartigen Schraubverbindungen, die mit einem Abdichtabschnitt

und einem Drehmomentschulterabschnitt versehen sind, wird nachstehend

eine Schraubverbindung der Ausführung

mit Innenschulter beschrieben.

-

In 1(b)

werden an der Oberfläche

eines vorderen Teils des Rohrs 10 vorgesehene Außengewinde 12 und

an der Innenfläche

der Kupplung 20 vorgesehene Innengewinde 22 miteinander

zum Eingriff gebracht. Eine Dichtsitz bildende Fläche 13,

die eine drehbare Fläche

ist, ist an der Spitze eines Einsteckteils 11 vorgesehen.

Die Dichtsitz bildende Fläche 13 weist

eine gebogene Fläche

auf, die in der axialen Richtung des Rohrs verjüngt ist oder im Wesentlichen

einem Kreisbogen großen

Krümmungsradius ähnelt. Ein

Aufnahmeteil 21 der Kupplung 20 ist mit einer

Dichtsitz bildenden Fläche 23,

die eine drehbare Fläche

ist, an der Wurzel eines Gewindeteils davon versehen, und die Dichtsitz

bildende Fläche 23 weist

eine gebogene Fläche

auf, die in der axialen Richtung des Rohrs verjüngt ist.

-

Der

Dichtungsteil wird gebildet, wenn die Dichtsitz bildende Fläche 13 des

Rohrkörpers

zum Herstellen der Schraubverbindung in Kontakt mit der Dichtsitz

bildenden Fläche 23 der

Kupplung gebracht wird.

-

Aufgrund

der am Dichtungsteil verwirklichten Metall-auf-Metall-Dichtung wird

die Gasdichtheit der Schraubverbindung gegenüber dem durch ein in den Ölfeldrohren

strömendes

Fluid erzeugten Innendruck und gegenüber dem durch außerhalb

davon strömenden

Fluiden erzeugten Außendruck

gewahrt.

-

Der

Drehmomentschulterabschnitt wird gebildet, wenn eine Drehmomentschulter

bildende Fläche 14 an

dem Einsteckteil, die hinter der Dichtsitz bildenden Fläche 13 des

Rohrkörpers

näher zur

Spitze angeordnet ist, mit einer Drehmomentschulter bildenden Fläche 24,

die an der Innenseite der Dichtsitz bildenden Fläche 23 an dem Aufnahmeteil

der Kupplung angeordnet ist, in Kontakt gebracht wird.

-

Im

Fall der Schraubverbindung für Ölfeldrohre

ist Korrosionsbeständigkeit

gegenüber

Spaltkorrosion, die ein Lecken von Fluiden oder ein Bersten des

Schraubteils verursacht, neben der Dichtheit gegenüber Fluiden

unter hohem Druck erforderlich, wie im Vorstehenden beschrieben

wird. Spaltkorrosion tritt ein, wenn ein korrosives Fluid in winzige

Spalte eindringt, die zwischen Einsteckelementen und Aufnahmeelementen

gebildet sind, darin stagniert, und diese folglich anreichert. Wenn

die Schraubverbindung mit hoher mechanischer Spannung beaufschlagt

wird und den oben beschriebenen Bedingungen ausgesetzt wird, kommt

es in der Schraubverbindung zu Spaltkorrosion, wie zum Beispiel

allgemeiner Korrosion, Spannungskorrosionsrissbildung oder dergleichen.

Wenn aber kein winziger Spalt entweder an der Innenflächen- oder

der Außenflächenseite

des Rohrs vorliegt, in dem ein korrosives Fluid vorhanden ist, kommt

es zu keiner Spaltkorrosion.

-

Schraubverbindungen,

die mit dem Abdichtabschnitt und der Drehschulter in den nachstehend

beschriebenen Formen versehen sind, wurden als Verbesserungen gegenüber der

in 1 gezeigten Schraubverbindung zum Verbessern der

Beständigkeit

gegenüber

Spaltkorrosion vorgeschlagen. Diese Schraubverbindungen werden allgemein

in vier Klassen unterteilt, d.h. eine Klasse, die mit Berührungsflächen versehen ist,

die mit einem weicheren Material beschichtet sind, eine Klasse,

die ein Dichtungsmittel verwendet, eine Klasse mit einer verbesserten

Dichtheit des Abdichtabschnitts, die die elastische Verformung des

Einsteckteils an der Spitze desselben nutzt, und eine Klasse mit

einer verbesserten Gasdichtheit des Abdichtabschnitts mittels einer

Vorrichtung für

verbesserten Kontakt der Drehmomentschulter bildenden Flächen.

-

Die

Schraubverbindungen mit Berührungsflächen, die

mit einem weicheren Material beschichtet sind, wie sie in den offen

gelegten japanischen Patenten (Kokai) Nr. 56-109975, Nr. 1-199088 und dergleichen

offenbart werden, weisen den Nachteil auf, dass ihre Gasdichtheit

im Verlauf wiederholten Herstellens und Lösens der Schraubverbindung

aufgrund von Ablösen

und Verschleiß des

Beschichtungsmaterials beeinträchtigt wird,

mit dem Ergebnis, dass diese Schraubverbindungen nicht wiederholter

zigfacher Verwendung standhalten können.

-

Im

Fall der Schraubverbindung, die ein Dichtmaterial nutzt, wie in

dem offen gelegten japanischen Patent (Kokai) Nr. 58-142475 offenbart

wird, hat dies den Nachteil, dass bei Herstellung, Einbau und dergleichen des

Dichtmaterials extra Zeit und Kosten anfallen. Ferner ist bei dieser

Art von Schraubverbindung ohne Funktion zum Steuern eines Drehmoments

zum Herstellen bei einem geeigneten Wert, was natürlich von

der Drehmomentschulter gefordert wird, eine strenge Drehmomentregelung

an einem Einsatzort erforderlich, wenn die Verbindung hergestellt

wird. Folglich ist die Funktionstüchtigkeit der Schraubverbindung

mangelhaft. Zusätzlich

wirft dies das Problem der Anfälligkeit

für Spaltkorrosion

auf, da abhängig

von der Herstellungstoleranz zwischen dem Dichtmaterial und der

Drehmomentschulter Spalte ausgebildet werden können.

-

Im

Fall der Schraubverbindung mit verbesserter Gasdichtheit, die die

an der Spitze des Einsteckteils auftretende elastische Verformung

nutzt (wie zum Beispiel in dem offen gelegten japanischen Patent

(Kokai) Nr. 60-26878) offenbart wird), muss das Auftreten einer

erheblichen Biegeverformung an einem Lippenteil an der Spitze des

Einsteckteils erzeugt werden, um eine Dichtfläche mit einem ausreichenden

Kontaktdruck in einem Dichtsitz bildenden Teil zu erhalten. Zu diesem

Zweck muss der Lippenteil an der Spitze des Einsteckteils mit einer

großen

Kraft auf die Drehmomentschulter bildende Fläche an dem Aufnahmeteil gepresst

werden.

-

Dadurch

tritt an der Drehschulter bildenden Fläche, insbesondere an einem

Teil in großer

Nähe zu

der Rohrfläche,

eine übermäßige plastische

Verformung ein.

-

3 zeigt

ein Beispiel der Schraubverbindung mit verbesserter Gasdichtheit

durch Vorsehen eines verbesserten Kontakts an den Drehmomentschulter

bildenden Flächen

(siehe offen gelegtes japanisches Patent (Kokai) Nr. 52-11767).

Bei der Schraubverbindung wird das Eintreten eines Anschwellens

des Einsteckteils in großer

Nähe zur

Spitze davon in Richtung des Außendurchmessers

des Rohrs durch Kontakt zwischen der Drehmomentschulter bildenden

Fläche

an dem Einsteckteil und derselben an dem Einsteckteil bewirkt, so dass

die Gasdichtheit des Abdichtabschnitts verbessert wird. Im Einzelnen

wird eine Dichtsitz bildende Fläche 13 an

dem Einsteckteil zu einer drehbaren Fläche mit einer Oberfläche in der

Form eines Kreisbogens mit einem großen Krümmungsradius in Schnittansicht

ausgelegt und eine Dichtsitz bildende Fläche an dem Aufnahmeteil wird

zu einem kreisförmigen

Konus (einer drehbaren Fläche

mit einer Oberfläche

einer verjüngten

geraden Linie in Schnittansicht) ausgelegt. Weiterhin werden eine

Drehmomentschulter bildende Fläche 14 an dem

Einsteckteil und eine Drehmomentschulter bildende Fläche 24 an

dem Aufnahmeteil so ausgefegt, dass sei eine konvexe Fläche bzw.

eine konkave Fläche

aufweisen, wobei sie jeweils einen differenzierten Krümmungsradius

R2 und R3 aufweisen. In dieser Verbindung wird der Krümmungsradius

R2 der Drehmomentschulter bildenden Fläche an dem Einsteckteil kleiner

als der Krümmungsradius

R3 der Drehmomentschulter bildenden Fläche an dem Aufnahmeteil gehalten

und ferner ist der Krümmungsmittelpunkt

mit dem Radius R2 an der Innenseite hin zum Rohr relativ zu dem

mit der Krümmung

mit dem Radius R3 positioniert. Mit Übernahme eines solchen vorstehend

beschriebenen Aufbaus ist ein Biegen des Lippenteils 15 an

dem Einsteckteil hin zur Innenfläche

des Rohrs vermindert, und selbst wenn nicht gleichmäßiger Kontaktdruck

in der Umfangsrichtung des Abdichtabschnitts aufgrund von Herstellungstoleranzen

erzeugt wird, wird automatisch gleichmäßiger Kontaktdruck weiter verteilt.

Aus diesem Grund wird beansprucht, dass an zwei Stellen, nämlich dem Drehmomentschulterabschnitt

und dem Abdichtabschnitt, eine zufrieden stellende Dichtheit vorgesehen

wird.

-

Bei

der beschriebenen Schraubverbindung ist der Kontakt an dem Drehmomentschulterabschnitt

entlang einer Kreisfläche

an den Teilen 16 und 26 in großer Nähe zur Innenfläche des

Rohrs ein linearer Kontakt. Folglich wird der Kontaktdruck an diesen

Kontaktbereichen sehr hoch, was zu dem Problem führt, dass ähnlich dem Fall der in dem

vorstehend beschriebenen offen gelegten japanischen Patent (Kokai)

Nr. 60-26878 offenbarten Schraubverbindung die Gasdichtheit aufgrund

einer übermäßigen Verformung

beeinträchtigt

wird.

-

Die

Erfindung wurde entwickelt, um die vorstehend beschriebenen Probleme

zu lösen,

die bei herkömmlichen

Schraubverbindungen auftreten. Somit besteht eine Aufgabe der Erfindung

darin, eine Schraubverbindung an die Hand zu geben, die ein Auslösen von

Spaltkorrosion verhindern kann, ohne eine Steigerung der Herstellkosten

dafür und

eine Abnahme der Funktionstüchtigkeit

zu bewirken, und selbst nach wiederholter zigfacher Verwendung auch

einen hohen Grad an Gasdichtheit aufweisen kann.

-

Offenbarung

der Erfindung

-

Die

Schraubverbindung für

die Ölfeldrohre

gemäß der Erfindung

hat den Vorteil einer weniger starken Spaltkorrosion und die Fähigkeit,

bei praktischer Anwendung auch nach wiederholter zigfacher Verwendung Gasdichtheit

zu wahren.

-

Zusammenfassend

weist die erfindungsgemäße Schraubverbindung

die nachstehend beschriebenen Punkte (A), (B) und (C) auf:

- (A) Eine Schraubverbindung für Ölfeldrohre,

dadurch gekennzeichnet, dass ein Abdichtabschnitt gebildet wird,

wenn eine an der Außenfläche des

Endteils eines Einsteckteils 11 eines Rohrkörpers ausgebildete Dichtsitz

bildende Fläche 13,

worauf Außengewinde

ausgebildet sind, an einer an der Innenfläche eines Aufnahmeteils 21 einer

Kupplung oder eines Rohrkörpers

vorgesehenen Dichtsitz bildenden Fläche 23, worauf Innengewinde

ausgebildet sind, angebracht wird, während eine Innendrehmomentschulter

gebildet wird, wenn eine an der Spitze des Einsteckteils vorgesehene

Drehmomentschulter bildende Fläche 14 an einer

Drehmomentschulter bildenden Fläche 24,

die an dem Aufnahmeteil, gegenüber

der Drehmomentschulter bildenden Fläche 14 vorgesehen

ist, anliegt, wobei die folgenden Bedingungen (1) und (2) erfüllt werden:

(1)

die Dichtsitz bildenden Flächen

an dem Einsteckteil bzw. dem Aufnahmeteil sind drehbare Flächen und der

Steigungsdurchmesser der Dichtsitz bildenden Fläche 13 an dem Einsteckteil

ist vor dem Herstellen der Schraubverbindung größer als ein Steigungsdurchmesser

der Dichtsitz bildenden Fläche 23 an

dem Aufnahmeteil vor dem Herstellen der Schraubverbindung; und

(2)

eine Neigung (θ 1)

der eine Drehmomentschulter bildenden Fläche an dem Einsteckteil vor

dem Herstellen der Schraubverbindung ist kleiner als eine Neigung

(θ 2) der

eine Drehmomentschulter bildenden Fläche an dem Aufnahmeteil vor

dem Herstellen der Schraubverbindung, wobei die Differenz (Δ θ) zwischen

den beiden Neigungen in dem Bereich von 0,5° bis 4,0° liegt.

- (B) Eine Schraubverbindung für Ölfeldrohre,

dadurch gekennzeichnet, dass unter Bezug auf 2(b) ein Abdichtabschnitt

gebildet wird, wenn eine Dichtsitz bildende Fläche 53, die an der

Außenfläche eines

Einsteckteils 11 eines Rohrkörpers nahe dessen unterem Teil

vorgesehen ist, wobei darauf Außengewinde ausgebildet

sind, an einer Dichtsitz bildenden Fläche 63, die an der

Innenfläche

eines Aufnahmeteils 21 einer Kupplung oder eines Rohrkörpers nahe

dessen Spitzen vorgesehen ist, wobei darauf Innengewinde ausgebildet

sind, angebracht wird, während

eine Außenschulter

gebildet wird, wenn eine Drehmomentschulter bildende Fläche 64,

die an der Spitze des Aufnahmeteils vorgesehen ist, an einer Drehmomentschulter

bildenden Fläche 54,

die an der Außenfläche des

Einsteckteils des Rohrkörpers

nahe dessen unterem Teil gegenüber

der Drehmomentschulter bildenden Fläche 64 vorgesehen

ist, zum Anliegen gebracht wird, und die oben beschriebene Bedingung

(1) und die folgende Bedingung (3) erfüllt:

(3) eine Neigung

(θ 1) der

eine Drehmomentschulter bildenden Fläche an dem Einsteckteil ist

vor dem Herstellen der Schraubverbindung größer als eine Neigung (θ 2) der

eine Drehmomentschulter bildenden Fläche an dem Aufnahmeteil vor

dem Herstellen der Schraubverbindung, wobei eine Differenz (Δ θ) zwischen den

beiden Neigungen in dem Bereich von 0,5° bis 4,0° liegt.

- (C) Eine Schraubverbindung für Ölfeldrohre,

dadurch gekennzeichnet, dass der Abdichtabschnitt, die Innenschulter

und die Außenschulter,

wie sie vorstehend in (A) und (B) beschrieben werden, allesamt vorgesehen

werden.

Die die oben beschriebenen Bedingungen (2) und (3)

einschließende

Bedingung kann als folgende Bedingung (4) vorgelegt werden.

- (4) Bezüglich

der Beziehung zwischen der Neigung (θ 1) der eine Drehmomentschulter

bildenden Fläche an

dem Einsteckteil vor dem Herstellen der Schraubverbindung und der

Neigung (θ 2)

der Drehmomentschulter bildenden Fläche an dem Aufnahmeteil vor

dem Herstellen der Schraubverbindung ist bei der Innenschulterausführung θ 1 kleiner

als θ 2

und bei der Außenschulterausführung θ 1 größer als θ 2, wobei die

Differenz (Δ θ) zwischen

den beiden Neigungen in dem Bereich von 0,5° bis 4,0° liegt.

Die Schraubverbindungen

für die Ölfeldrohre,

wie sie vorstehend in (A), (B) und (C) beschrieben werden, sollen

bevorzugt auch die folgende Bedingung (5) erfüllen:

- (5) die Differenz (Δ θ) zwischen

der Neigung (θ 1)

der Drehmomentschulter bildenden Fläche an dem Einsteckteil vor

dem Verschrauben und die Neigung (θ 2) der Drehmomentschulter

bildenden Fläche

an dem Aufnahmeteil vor dem Verschrauben ist proportional zu D/t

bzw. δr.

Wenn der Wert von D/t oder δr

groß ist, wird

die Differenz der Neigung (Δ θ) zwischen

der Drehmomentschulter bildenden Fläche an dem Einsteckteil und

derselben an dem Aufnahmeteil größer, und

wenn der Wert von D/t oder δr

klein ist, wird die Differenz der Neigung (Δ θ) zwischen der Drehmomentschulter

bildenden Fläche

an dem Einsteckteil und derselben an dem Aufnahmeteil kleiner.

Hierbei

sind:

- D:

- der Außendurchmesser

der Spitze des Einsteckteils oder des Aufnahmeteils

- t:

- Wanddicke der Spitze

des Einsteckteils oder Aufnahmeteils

- δr

- = (Übermaß an der

Dichtsitz bildenden Fläche

in Richtung des Durchmessers) – (Übermaß an dem Gewindeteil

in Richtung des Durchmessers).

-

Die

vorstehend beschriebene Schraubverbindung für Ölfeldrohre neigt nicht zu Spaltkorrosion,

was eine ausreichende Gasdichtheit für wiederholte zigfache Verwendung

wahrt. Weiterhin werden ihre Herstellungskosten aufgrund ihrer einfachen

Struktur niedrig gehalten und sie ist leicht zu handhaben.

-

Der

Steigungsdurchmesser der Dichtsitz bildenden Fläche an dem Einsteckteil bzw.

dem Aufnahmeteil wird wie folgt festgelegt. Der Durchmesser ist

ein Durchmesser der jeweiligen Dichtsitz bildenden Flächen an vorbestimmten

unteren Positionen vor dem Verschrauben, d.h. der zweifache mittlere

Abstand zwischen der Mittelachse des Rohrs oder des Aufnahmeteils

und den unteren Positionen für

die jeweiligen Dichtsitz bildenden Flächen. Die untere Position bezeichnet

einen Teilen entsprechenden Bereich, in dem die Dichtsitz bildende

Fläche

an dem Einsteckteil und dieselbe an dem Aufnahmeteil miteinander

in Kontakt kommen, wenn die Schraubverbindung vollständig ist,

und bedeutet die Position vor dem Zusammenbau.

-

Kurzbeschreibung

der Zeichnungen

-

1 ist

eine Ansicht einer herkömmlichen

kupplungsartigen Schraubverbindung, die mit einem Abdichtabschnitt

und einem Drehmomentschulterabschnitt versehen ist, wobei beispielhaft

eine Ausführung

mit Innenschulter gezeigt wird. 1(a) ist

eine Ansicht, die einen Rohrkörper

und eine Kupplung zeigt, die eine Schraubverbindung herstellen. 1(b)

ist eine teilweise vergrößerte Ansicht

eines Gewindeteils, eines Dichtsitz bildenden Teils und eines Drehmomentschulter

bildenden Teils aus 1(a).

-

2 ist

eine Ansicht, die eine kupplungsartige Schraubverbindung zeigt,

die sowohl mit der Innenschulter als auch einer Außenschulter

versehen ist. 2(a) ist eine Ansicht, die den

Einsteckteil und den Aufnahmeteil zeigt, die die Schraubverbindung

herstellen, und 2(b) ist eine teilweise vergrößerte Ansicht

der in 1(a) gezeigten Außenschalter.

-

3 ist

eine Ansicht, die eine herkömmliche

Schraubverbindung zeigt, wobei die Dichtheit eines Abdichtabschnitts

infolge eines Anschwellens in Richtung des Außendurchmessers des Rohrs,

das zu einem Teil eines Einsteckteils nahe der Spitze desselben

hin auftritt, verbessert wird, wenn eine Drehmomentschulter bildende

Fläche

(konvex) an dem Einsteckteil und eine Drehmomentschulter bildende

Fläche

(konkav) an einem Aufnahmeteil miteinander in Kontakt kommen, wobei

der Krümmungsmittelpunkt

der jeweiligen Flächen

bei einem anderen Punkt angeordnet ist.

-

4 ist

eine Ansicht, die die Drehmomentschulter bildende Fläche an dem

Einsteckteil zeigt, wie sie sich um θa im Verhältnis zur Drehmomentschulter

bildenden Fläche

an dem Aufnahmeteil aufgrund von Biegeverformung in Richtung einer

Durchmesserabnahme, die an einer Dichtsitz bildenden Fläche eines

größeren Steigungsdurchmessers

eintritt, biegt.

-

5 ist

eine Ansicht die eine erfindungsgemäße Schraubverbindung zeigt,

die mit einem Abdichtabschnitt und einer Drehmomentschulter versehen

ist. 5(a) ist eine Ansicht, die eine Dichtsitz bildende

Fläche

und eine Drehmomentschulter bildende Fläche an einem Einsteckteil bzw.

einem Aufnahmeteil vor dem Herstellen der Verbindung zeigt. 5(b)

ist eine Ansicht, die die Verteilung des an dem Abdichtabschnitt

und der Drehmomentschulter entwickelten Kontaktdrucks nach Herstellen

der Verbindung zeigt.

-

Beste Art

der Ausführung

der Erfindung

-

Wie

vorstehend beschrieben ist die erfindungsgemäße Schraubverbindung für Ölfeldrohre

dadurch gekennzeichnet, dass sie die Bedingungen (1) und (2) oder

(1) und (3) erfüllt,

nämlich

(1) und (4), die nachstehend genannt werden. Die erfindungsgemäße Schraubverbindung

hat die Leistungseigenschaften, die ein Auftreten von Spaltkorrosion

verhindern und ein hohes Maß an

Gasdichtheit selbst nach wiederholter zigfacher Verwendung aufweisen,

falls diese Bedingungen erfüllt

werden. Weiterhin bringt die Schraubverbindung keine Steigerung

der Herstellungskosten mit sich und ist einfach zu handhaben.

-

(1)

Der Steigungsdurchmesser der Dichtsitz bildenden Fläche 13 an

dem Einsteckteil vor dem Herstellen der Schraubverbindung ist größer als

ein Steigungsdurchmesser der Dichtsitz bildenden Fläche 23 an

dem Aufnahmeteil vor dem Herstellen der Schraubverbindung; und

(4)

Bezüglich

der Beziehung zwischen der Neigung (θ 1) der eine Drehmomentschulter

bildenden Fläche

an dem Einsteckteil vor dem Herstellen der Schraubverbindung und

der Neigung (θ 2)

der Drehmomentschulter bildenden Fläche an dem Aufnahmeteil vor

dem Herstellen der Schraubverbindung ist bei der Innenschulterausführung θ 1 kleiner

als θ 2

und bei der Außenschulterausführung θ 1 größer als θ 2, wobei

die Differenz (Δ θ) zwischen

den beiden Neigungen in dem Bereich von 0,5° bis 4,0° liegt.

-

Der

Grund, warum die erfindungsgemäße Schraubverbindung

nicht zu Spaltkorrosion neigt und einer häufigen, wiederholten Verwendung

standhalten kann, wird nachstehend beschrieben.

-

4 ist

eine Ansicht, die die Drehmomentschulter bildende Fläche an dem

Einsteckteil zeigt, wie sie sich um θa im Verhältnis zur Drehmomentschulter

bildenden Fläche

an dem Aufnahmeteil aufgrund einer Schrumpfverformung, die an der

Dichtsitz bildenden Fläche

an dem Einsteckteil eintritt, biegt. Wie in der Figur gezeigt wird,

sind die Dichtsitz bildende Fläche

und die Drehschulter bildende Fläche

in großer

Nähe zur

Spitze des Einsteckteils angeordnet, und folglich erfährt ein

Lippenteil 15 an der Spitze des Einsteckteils eine Biegeverformung

in Richtung einer Durchmesserabnahme aufgrund des sich an den Dichtsitz

bildenden Flächen 13 und 23 aufbauenden

Kontaktdrucks bei Herstellen der Schraubverbindung. Die Biegeverformung

bewirkt, dass sie die Drehmomentschulter bildende Fläche 14 an

dem Einsteckteil um θa

im Verhältnis

zur Drehmomentschulter bildenden Fläche 24 an dem Aufnahmeteil

hin zur Innenseite des Rohrs biegt.

-

Bei

der herkömmlichen

Schraubverbindung, bei der die Drehmomentschulter bildende Fläche an dem Einsteckteil

bzw. dem Aufnahmeteil sich um einen identischen Winkel biegt, ist

der an mit 16 und 26 bezeichneten Abschnitten des Drehmomentschulterbereichs

an der Innenseite davon hin zum Rohr aufgebaute Kontaktdruck aufgrund

der in der vorstehend beschriebenen Form auftretenden Biegeverformung

gering. Wenn daher eine große

Zugspannung auf den Rohrkörper

einschließlich

der bereits hergestellten Schraubverbindung ausgeübt wird,

pflegen sich Spalte an der Innenflächenseite der Drehmomentschulter

zu bilden, da dort kaum Kontaktdruck vorliegt.

-

Bei

der erfindungsgemäßen Schraubverbindung

dagegen wird die Differenz Δθ der Neigung

zwischen der Drehmomentschulter bildenden Fläche an dem Einsteckteil und

derselben an dem Aufnahmeteil, die die vorstehend beschriebenen

Beziehungen (2), (3) oder (4) aufweisen, zuvor festgelegt. Da weiterhin

die Differenz Δθ innerhalb

des Bereichs von 0,5 bis 4,0° beschränkt ist,

kommen die beiden Flächen

nach Erfolgen der Biegeverformung aufgrund der hergestellten Verbindung

miteinander in Berührung,

so dass sie an der Innenflächeseite

der Drehmomentschulter zueinander bündig sind oder voneinander überlagert

werden. Folglich wird ein großer

Kontaktdruck aufgebaut und die Verteilung des Kontaktdrucks wird

in einem höchst

bevorzugten Muster erhalten.

-

Unter

Bezug auf 5 erfolgt nachstehend eine Beschreibung

weiterer Einzelheiten. 5 ist eine Ansicht, die einen

Aufbau der Schraubverbindung in großer Nähe zu der Innenschulter zeigt,

wobei eine Neigung (θ 1)

der Drehmomentschulter bildenden Fläche an dem Einsteckteil kleiner

als eine Neigung (θ 2)

der Drehmomentschulter bildenden Fläche an dem Aufnahmeteil gehalten

wird. 5(a) ist eine Ansicht, die die Dichtsitz bildende

Fläche

und die Drehmomentschulter bildende Fläche an dem Einsteckteil bzw.

dem Aufnahmeteil der Schraubverbindung vor dem Herstellen der Verbindung

zeigt. 5(b) ist eine Ansicht, die die Verteilung des

an dem Abdichtabschnitt und der Drehmomentschulter entwickelten

Kontaktdrucks (Ergebnisse einer Berechnung) nach Herstellen der

Verbindung zeigt. 5 bestätigt, dass durch vorab Schätzen der

Biegeverformung der Drehmomentschulter bildenden Fläche an dem

Einsteckteil, wie vorstehend beschrieben wird, und Verringern der

Neigung der Drehmomentschulter bildenden Fläche an dem Einsteckteil in

diesem Maß ein

gleichmäßig verteilter

Kontaktdruck erhalten wird.

-

Die

Struktur der erfindungsgemäßen Schraubverbindung

ist auf eine Schraubverbindung anwendbar, die mit einer Außenschulter

versehen ist. Wie in 2(a) und 2(b) gezeigt

wird, wird eine gleichmäßige Verteilung

von Kontaktdruck an der Außenschulter

durch Differenzieren der Neigung der Drehmomentschulter bildenden

Fläche

an dem Einsteckteil von derselben an dem Aufnahmeteil erhalten.

-

Die

erfindungsgemäße Schraubverbindung

wird nachstehend eingehender beschrieben.

-

[Δθ: Neigungsdifferenz zwischen

der Drehmomentschulter bildenden Fläche an dem Einsteckteil und

derselben an dem Aufnahmeteil]

-

Die

Dichtsitz bildende Fläche

an dem Einsteckteil ist eine drehbare Fläche mit einer Oberfläche, die

in einer konisch verlaufenden Kurve oder einem Kreisbogen eines

großen

Krümmungsradius

geformt ist, und die Dichtsitz bildende Fläche an dem Aufnahmeteil ist

eine drehbare Fläche

mit einer Oberfläche,

die zu einer konisch verlaufenden Kurve geformt ist.

-

Der

Steigungsdurchmesser der Dichtsitz bildenden Fläche an dem Einsteckteil ist

größer als

der an dem Aufnahmeteil gehalten. Wie im Vorstehenden beschrieben

wird, bezeichnet der Steigungsdurchmesser den Durchmesser der Dichtsitz

bildenden Fläche

an dem Einsteckteil in der unteren Position bzw. derselben an dem

Aufnahmeteil in der unteren Position.

-

Wenn

der Steigungsdurchmesser des in den Aufnahmeteil einzusetzenden

Einsteckteils größer als der

des Aufnahmeteils ist und der Einsteckteil mit Gewalt in den Aufnahmeteil

eingesetzt wird, tritt am vorderen Teil des Einsteckteils, der eine

geringe Steifigkeit aufweist, eine Schrumpfverformung auf. Die am

vorderen Teil auftretende Schrumpfverformung bewirkt, dass der vordere

Teil eine Biegeverformung hin zur Innenseitenfläche des Rohrs erfährt. Folglich

senkt sich die Drehmomentschulter bildende Fläche an dem Einsteckteil im Maß einer

solchen Biegeverformung (siehe 4).

-

Bei

der in 5(a) gezeigten Schraubverbindung mit Innenschulter

ist die Neigung θ 1

der Drehmomentschulter bildenden Fläche 14 an dem Einsteckteil

um Δθ (= θ 2 – θ 1) kleiner

als die Neigung θ 2

der Drehmomentschulter bildenden Fläche 24 an dem Aufnahmeteil.

Bei der Außenschulterausführung ist

dagegen die Neigung θ 1

der Drehmomentschulter bildenden Fläche an dem Einsteckteil um Δθ (= θ 2 – θ 1) größer als

die Neigung θ 2

der Drehmomentschulter bildenden Fläche an dem Aufnahmeteil

-

Die

Neigungsdifferenz Δθ kann bevorzugt

gleich oder etwas größer als

eine Änderung θa der Neigung sein,

die tatsächlich

infolge der Biegeverformung erfolgt, wie vorstehend beschrieben

wird. Wie in 4 gezeigt wird ist die Änderung θa der Neigung

aufgrund der tatsächlich

eintretenden Biegeverformung im Wesentlichen gleich einem Biegewinkel θ' der Drehmomentschulter

bildenden Fläche 14 an

dem Einsteckteil, wenn das Erfolgen der Biegeverformung am Lippenteil 15,

der sich näher

an der Spitze des Einsteckteils befindet, aufgrund des an den Dichtsitz

bildenden Flächen

entwickelten Kontaktdrucks bewirkt wird. Der Biegewinkel bezeichnet

hier einen Winkel eines am Lippenteil 15 nahe der Spitze

des Einsteckteils erfolgenden Biegens, wenn dieser eine seitliche

Last oder ein Biegemoment erfährt.

-

Der

Kontaktdruck in dem Drehmomentschulterbereich wird wie folgt durch

Differenzieren der Neigung der Drehmomentschulter bildenden Fläche an dem

Einsteckteil von derselben an dem Aufnahmeteil verteilt: (a) im

Wesentlichen gleichmäßige Verteilung

des Kontaktdrucks über

den Drehmomentschulter bildenden Flächen 14 und 24 an

dem Einsteckteil bzw. dem Aufnahmeteil; oder Dementsprechend erfolgt

die Spannungskonzentration nicht derart, dass eine übermäßige plastische

Verformung bei 16 und 26 in großer

Nähe zur

Innenseitenfläche

des Rohrs erfolgt. Weiterhin wird ein ausreichender Kontaktdruck

zum Verhindern der Ausbildung von Spalten in den Bereichen sichergestellt.

Auf diese Weise wird die Schraubverbindung für die Ölfeldrohre, die wiederholter

zigfacher Verwendung standhalten und eine Spaltkorrosion nahezu

verhindern kann, an die Hand gegeben.

-

Da

die Drehmomentschulter bildende Fläche an dem Einsteckteil und

dieselbe an dem Aufnahmeteil bei im Wesentlichen gleichmäßigem Kontaktdruck

in Berührung

gehalten werden, erfolgt keine örtlich

begrenzte plastische Verformung aufgrund ähnlicher Spannungskonzentration.

Wenn eine Zugspannung auf den Rohrkörper einschließlich der

Schraubverbindung, die in einem oben beschriebenen Zustand hergestellt

wurde, ausgeübt

wird, wird der Kontaktdruck über

die gesamte Drehmomentschulter gleichmäßig reduziert und folglich

wird ein kritischer Wert für

das Bewirken eines Öffnens

des Drehmomentschulterabschnitts durch Zugspannung weit höher als

der für

eine Schraubverbindung, die mit einer in herkömmlicher Form ausgebildeten Drehmomentschulter

versehen ist. Somit wird die Drehmomentschulter gebildet, die nicht

zu einem Öffnen neigt,

selbst wenn eine der Streckspannung des Rohrköpers gleichwertige Zugspannung

ausgeübt

wird, sofern der Kontaktdruck bei Herstellen der Schraubverbindung

ausreichend hoch ist. Danach wird der Schraubverbindung mit einer

ausgezeichneten Spaltkorrosionsbeständigkeit verliehen.

-

Bei

der Schraubverbindung, bei der die Drehmomentschulter bildende Fläche 14 an

dem Einsteckteil eine Neigung identisch zu der der Drehmomentschulter

bildenden Fläche 24 an

dem Aufnahmeteil aufweist, wird eine gleichmäßige Verteilung des Kontaktdrucks

an den Drehmomentschulterflächen

nicht verwirklicht. Bei einer solchen vorstehenden Schraubverbindung

wird der an den Dichtsitz bildenden Flächen gebildete Kontaktdruck

hoch, während

der Kontaktdruck an den Innenseitenflächen der Rohe niedrig wird.

Wenn nach dem Herstellen der Schraubverbindung von dem Eigengewicht

der Rohre erzeugte Zugspannung und dergleichen zum Tragen kommt,

wird folglich der Kontaktdruck an der Innenseitenfläche der

Rohre sehr gering reduziert, was im Extremfall ein Öffnen in

einem solchen Bereich der Schraubverbindung bewirkt. Wird die Schraubverbindung

unter einer solchen Bedingung viele Stunden eingesetzt, kommt es

durch zwischen 16 und 26 an der Innenseitenfläche der Rohre innerhalb der

Schraubverbindung ausgebildete Spalte zu Einströmen eines korrosiven Fluids

unter einem hohen Innendruck in den Innenraum der Schraubverbindung.

Dadurch kommt es zu Korrosion des Abdichtabschnitts und der Gewindeteil

wird auch hoher Beanspruchung ausgesetzt, was zu einem Lecken des

Fluids oder im schlimmsten Fall zu einem Bersten der Schraubverbindung führt. Bei

der erfindungsgemäßen Schraubverbindung

können

solche Probleme verhindert werden, bis die Einsatzhäufigkeit

derselben mindestens einen Zigfaches erreicht.

-

Selbst

wenn eine Druckspannung an Stelle einer Zugspannung ausgeübt wird,

ist der über

die Drehmomentschulterflächen

aufgebaute Kontaktdruck im Wesentlichen gleichmäßig. Dementsprechend neigt

die Drehmomentschulter nicht zu lokalisierter plastischer Verformung

aufgrund von darin auftretender Spannungskonzentration. Somit erfolgt

keine übermäßige plastische

Verformung bis zu dem Grad, dass wiederholter Gebrauch nicht mehr

möglich

wird. Der Grad, bei dem wiederholter Gebrauch nicht mehr machbar

ist, bezeichnet hier eine Bedingung, bei der die Drehmomentschulter

aufgrund ständiger

Verformung der Drehmomentschulter an dem Aufnahmeteil insbesondere

nicht länger

als Drehmomentsteuerung und Ersatzdichtung dienen kann und die Schraubverbindung

nicht ordnungsgemäß hergestellt

werden kann, wobei eine gewünschte Funktion

derselben nicht mehr vorgewiesen werden kann.

-

Ein übermäßig großer Δθ ist nicht

bevorzugt. Wenn Δθ übermäßig groß ist, kommt

es zu Spannungskonzentration an der Innenseite der Drehmomentschulter,

was zum Auftreten lokalisierter plastischer Verformung führt. Für Δθ gibt es

einen geeigneten Bereich, der nachstehend beschrieben wird.

-

[Geeigneter Bereich für Δθ]

-

Der

Biegewinkel θ' (siehe 6) der Biegeverformung des Lippenteils 15 an

dem Einsteckteil in Richtung dessen Schrumpfen, zu der es bei Anbringen

der Dichtsitz bildenden Fläche 13 am

Einsteckteil an die Dichtsitz bildende Fläche 23 am Aufnahmeteil

kommt, kann durch eine Rechenformel ermittelt werden, die auf der

klassischen Schalentheorie beruht. Weiterhin wurde bereits eine

Korrelation zwischen dem durch die Rechenformel gefundenen Biegewinkel θ' und der tatsächlich eintretenden Änderung

der Neigung θa

aus den Ergebnissen von Tests ermittelt. Somit kann die Änderung

der Neigung θa

der Drehmomentschulter bildenden Fläche an dem Einsteckteil, die

tatsächlich

eintritt, durch Finden des Biegewinkels θ' der Spitze des Einsteckteils gefunden

werden. Die Differenz der Neigung Δθ zwischen der Drehmomentschulter

bildenden Fläche

an dem Einsteckteil und derselben an dem Aufnahmeteil muss gleich

oder etwas größer als

die Änderung

der Neigung θa

gesetzt werden.

-

Bei

der Schraubverbindung für

die Ölfeldrohre

in der gewerblichen Anwendung muss die Differenz der Neigung Δθ in einen

Bereich von 0,5 bis 4,0° fallen.

Falls diese unter 0,5° fällt, kann

keine ausreichende Dichtwirkung erreicht werden. Wenn dagegen diese

4° übersteigt,

tritt aufgrund von an der Innenseitenfläche der Drehmomentschulter

auftretender Spannungskonzentration, wie vorstehend beschrieben

wird, eine lokalisierte plastische Verformung ein. Daraufhin sinkt

nicht nur die Häufigkeit,

mit der die Schraubverbindung wiederholt eingesetzt werden kann,

sondern diese wird auch anfälliger

für Spaltbildung.

-

Die

Schraubverbindung mit den vorstehend beschriebenen Winkeln kann

mit ausreichender Präzision für den praktischen

Einsatz durch Verwendung einer rechnergesteuerten NC-Drehbank bearbeitet

werden, aber ohne dass spezielle Mittel zur Präzisionssteuerung nötig sind.

-

[Auswahl des optimalsten

Werts für Δθ]

-

Wie

vorstehend beschrieben reicht die Differenz der Neigung Δθ, die in

dem Bereich von 0,5 bis 4,0° bleibt,

aus, um hinreichend Leistung für

die praktische Anwendung zu liefern. Abhängig von den Bedingungen der

Rohre und der Schraubverbindung können aber bevorzugte optimalere

Werte gewählt

werden.

-

Bei

der Innenschulter kann Δθ vorzugsweise

proportional zum (Außendurchmesser

des Einsteckteils an der Spitze : D)/(Wanddicke des Einsteckteils

an der Spitze : t) (nachstehend als D/t bezeichnet) gemacht werden.

Wenn D/t ein großer

Wert ist, neigt die Innenschulter aufgrund ihrer geringen Steifigkeit

gegenüber Biegen

vermehrt zu Biegen. Daher kann die Differenz der Neigung Δθ vorzugsweise

größer gehalten

werden. Somit kann abhängig

von der Größenordnung

von D/t der optimalste Werte für Δθ bevorzugt

gewählt

werden.

-

Δθ kann bevorzugt

im Wesentlichen proportional zu δr

{ = ( Übermaß des Dichtsitz

bildenden Teils) – (Übermaß des Gewinde

bildenden Teils)} gemacht werden. Da das Übermaß eine Differenz des Steigungsdurchmessers

zwischen dem Einsteckteil und dem Aufnahmeteil ist, wird eine Schrumpfung

umso größer, je größer δr ist. Wie

vorstehend beschrieben hat das Übermaß des Dichtsitz

bildenden Teils eine Wirkung sowohl auf das Schrumpfen des Einsteckteils

an der Spitze als auch auf das Biegen der die Drehmomentschulter

bildenden Fläche.

Wenn aber das Übermaß des Dichtsitz

bildenden Teils gleich dem des Gewinde bildenden Teils ist, kommt

es nur zu gleichmäßigem Schrumpfen,

was kein Biegen verursacht. Das Übermaß des Gewinde

bildenden Teils in großer

Nähe zum

Rohrkörper

verursacht nur gleichmäßige Schrumpfverformung.

In einem solchen Fall bewirken sowohl das Übermaß des Dichtsitz bildenden Teils

als auch das des Gewinde bildenden Teils lediglich Schrumpfverformung

und wahren das Gleichgewicht.

-

Eine

Differenz des Übermaßes δr, die durch

Subtrahieren des Übermaßes des

Gewinde bildenden Teils, das nicht zu Biegen beiträgt, vom Übermaß des Dichtsitz

bildenden Teils, erhalten wird, bewirkt mit anderen Worten das Eintreten

von Biegeverformung. Der Wert Δθ, der im

Wesentlichen gleich dem Biegewinkel der in Richtung der Innenseitenfläche der

Rohre erfolgenden Biegung gesetzt wird, ist im Wesentlichen proportional

zu δr. Dementsprechend

kann der optimalste Wert für

die Differenz der Neigung Δθ zwischen

der Drehmomentschulter bildenden Fläche an dem Einsteckteil und

der an dem Aufnahmeteil bevorzugt so gewählt werden, dass er im Wesentlichen

proportional zu δr

ist.

-

Die

im Vorstehenden beschriebenen Bedingungen, unter denen die Innenschulter

wirkt, sind ebenfalls auf die Außenschulter übertragbar.

-

Wie

in 2(b) gezeigt wird, wird in dem Fall, da der Steigungsdurchmesser

der Dichtsitz bildenden Fläche 63 an

dem Aufnahmeteil kleiner als der der Dichtsitz bildenden Fläche 53 an

dem Einsteckteil gehalten wird, die Drehmomentschulter bildende

Fläche 64 an

dem Aufnahmeteil nach außen

gebogen, wenn die Schraubverbindung hergestellt wird, was deren

Neigung ändert.

Wenn die Außenschulter

im Gegensatz zur Innenschulter unter dem Einfluss von Biegesteifigkeit

der Kupplung steht, werden der Außendurchmesser und die Wanddicke

des Aufnahmeteils an der Spitze mit D bzw. t bezeichnet. Die Spitze

des Aufnahmeteils erfährt aufgrund

einer niedrigeren Biegesteifigkeit derselben als an der Wurzel des

Einsteckteils eine Biegeverformung, da die Spitze des Aufnahmeteils

in der Wanddicke und einem freien Ende dünner ist. Eine Neigung θ 2 der Drehmomentschulter

bildenden Fläche

an dem Aufnahmeteil kann bevorzugt um die Änderung θa der Neigung oder um einen

Winkel, der etwas größer als θa ist, kleiner

als eine Neigung θ 1

derselben an dem Einsteckteil eingestellt werden. Daraufhin wird

ein im Wesentlichen gleichmäßiger Kontaktdruck

oder ein etwas höherer

Kontaktdruck bei 56 und 66 an der Außenfläche und etwas niedriger bei

57 und 67 an den jeweiligen Dichtsitz bildenden Flächen vorgesehen.

-

Dadurch

wird bei Ausüben

einer Zugspannung auf die mit Außenschulter versehene Schraubverbindung

ein Öffnen

der äußeren Seite

verhindert. Alle anderen Wirkungen der Innenschulter sind wie vorstehend beschrieben

insgesamt auch auf die Außenschulter übertragbar.

-

Alle

in der Erfindung genannten Bedingungen sind auch geradewegs auf

die sowohl mit der Innenschulter als auch mit der Außenschulter

versehene Schraubverbindung anwendbar.

-

Die

kupplungsartige Schraubverbindung wird im Vorstehenden beispielhaft

beschrieben, es versteht sich aber von selbst, dass die Erfindung

auch auf die integrale Schraubverbindung übertragbar ist. In einem solchen

Fall kann der Rohrkörper

nach der Oberflächenbearbeitung

an einem Ende mit einem Einsteckteil, das Außengewinde, einer Dichtsitz

bildenden Fläche

und einer Schulter bildenden Fläche

umfasst, sowie mit einem Aufnahmeteil am anderen Ende, das Innengewinde,

eine Dichtsitz bildende Fläche

und eine Schulter bildende Fläche

umfasst, versehen sein. Somit kann darauf die exakt gleiche Konstruktion

wie bei der erfindungsgemäßen Schraubverbindung

angewendet werden.

-

Ausführungen

-

Die

Wirkungen der Erfindung werden nachstehend unter Bezug auf Ausführungen

der Erfindung beschrieben.

-

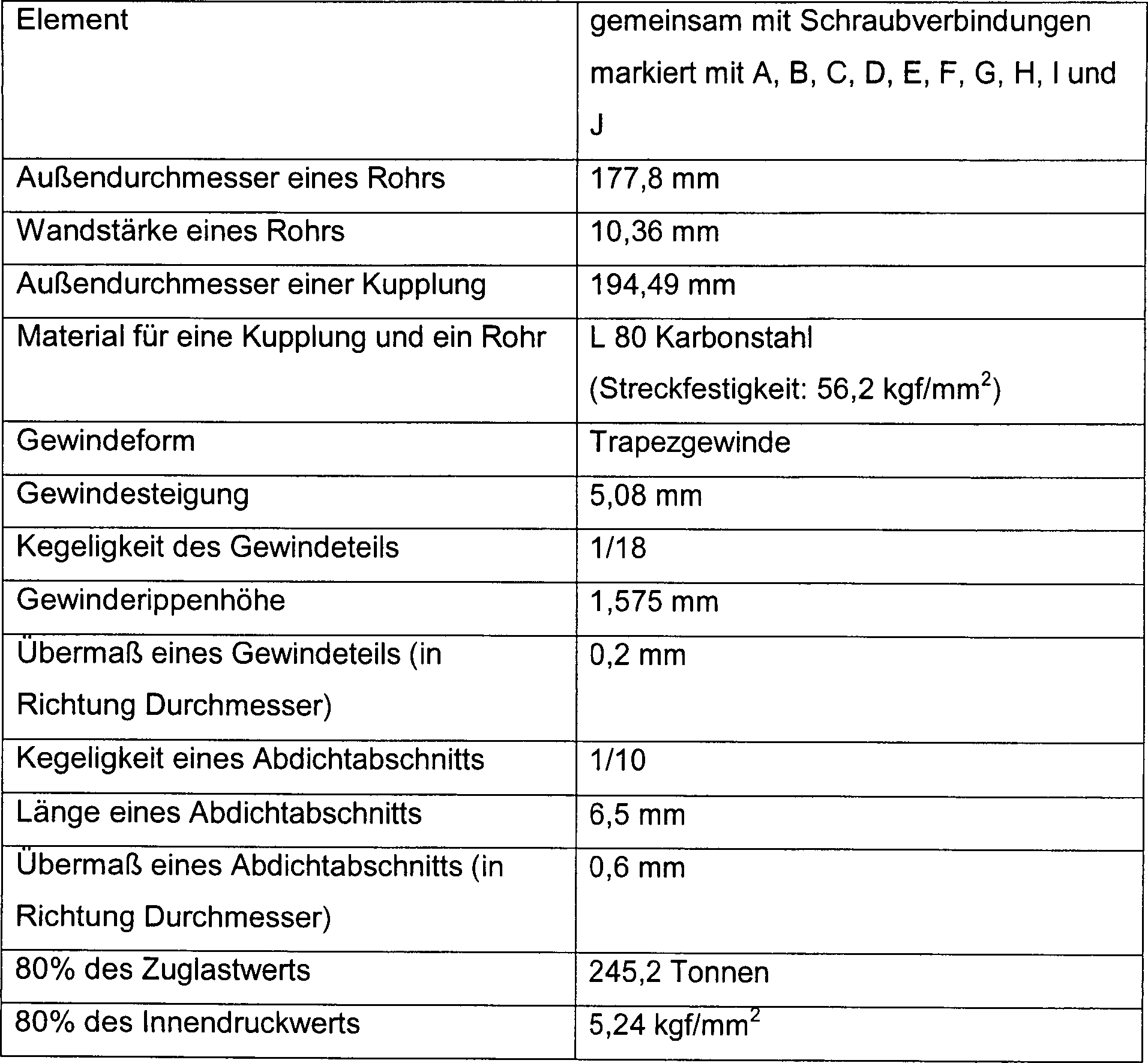

Die

Tabellen 1, 2, 3 und 4 sind Listen, die die Neigungen der Drehmomentschultern

sowie Einzelheiten zu den Schraubverbindungen nach den erfindungsgemäßen Ausführungen

und zu den Schraubverbindungen für

Vergleichsbeispiele, an denen Tests vorgenommen wurden, zeigen.

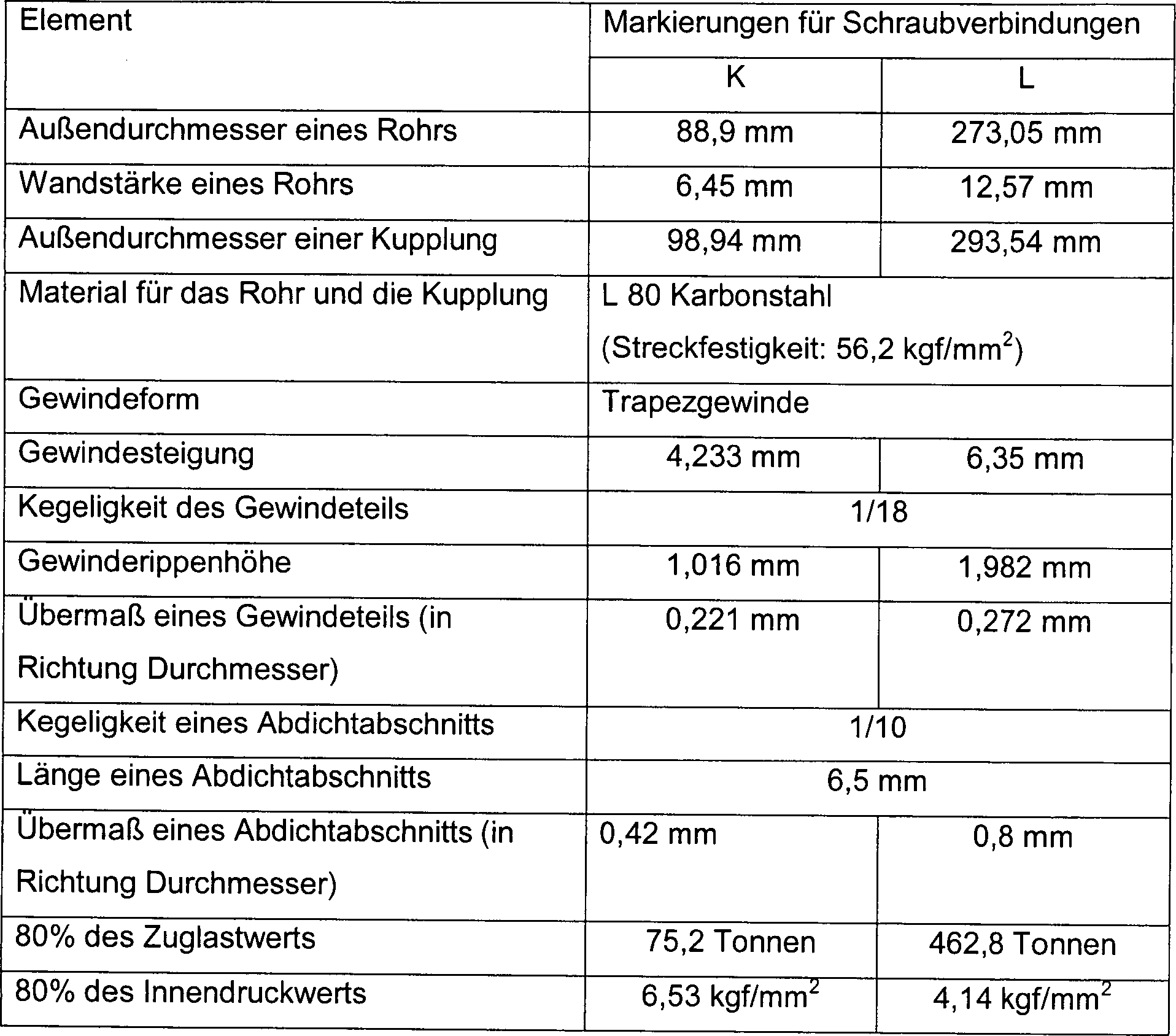

Unter Bezug auf die mit A bis J gekennzeichneten Schraubverbindungen,

die in den Tabellen 1 und 2 gezeigt werden, sind D/t und δr gemeinsam

bei 17,78 bzw. 0,4 mm. Unter Bezug auf die mit K und L gekennzeichneten

Schraubverbindungen, die in den Tabellen 3 und 4 gezeigt werden,

ist D/t 13,78 und δr

ist 0,199 mm für

die erstere, und D/t 21,72, δr

0,528 für

die letztere, was Werte darstellt, die entweder höher oder

niedriger als die für

die mit A bis J bezeichneten Schraubverbindungen sind. Bei der Schraubverbindung

K, die sowohl für

D/t als auch für δr einen niedrigeren Wert

als für

die Schraubverbindungen A bis J aufweist, ist die Differenz Δθ der Neigung

zwischen den jeweiligen Drehmomentschulter bildenden Flächen derselben

im Wesentlichen von niedrigerem Wert im Verhältnis zu D/t und δr, während im

Fall der Schraubverbindung L, die für D/t und δr einen höheren Wert aufweist, die Differenz Δθ der Neigung

proportional von höherem

Wert ist.

-

Die

Schraubverbindungen nach den erfindungsgemäßen Ausführungen in den Tabellen 1 bis

4 sind die in 5 und 2 gezeigten

Schraubverbindungen, einschließlich

drei Arten, die aus der Innenschulterausführung, der Außenschulterausführung und

der Ausführung

Innenschulter kombiniert mit Außenschulter bestehen.

Die in der Tabelle 2 gezeigten Vergleichsbeispiele umfassen eine

Schraubverbindung, die mit der Drehmomentschulter bildenden Fläche an dem

Einsteckteil und dem Aufnahmeteil versehen ist, wobei jede eine

identische Neigung aufweist, eine Schraubverbindung, die mit der

Dichtfläche

und dergleichen versehen ist, die mit einem weicheren Metall beschichtet

ist, eine Schraubverbindung mit dem mit glatten Nuten versehenen

dünnen

Lippenteil (wie in dem offen gelegten japanischen Patent Nr. 60-26878

offenbart) und eine Schraubverbindung (siehe 3), die

mit einer Drehmomentschulter bildenden Fläche an dem Einsteckteil und

dem Aufnahmeteil versehen ist, die eine konvexe Fläche bzw.

eine konkave Fläche

jeweils mit einem anderen Krümmungsradius

aufweist.

-

-

-

-

-

Die

folgenden Tests wurden an den oben beschriebenen Schraubverbindungen

zur Beurteilung der Leistung der jeweiligen Schraubverbindungen

durchgeführt.

-

[Test bezüglich der

wiederholten Herstellung von Schraubverbindungen]

-

An

den Gewindeteilen und Nichtgewindeteilen wurde Schmierfett aufgebracht

und dann wurde das Herstellen und Lösen der jeweiligen Schraubverbindungen

zehnmal wiederholt, und die an den Drehschultern aufgetretenen Änderungen

und die an den Abdichtabschnitten aufgetretenen Änderungen wurden beide geprüft.

-

[Test bezüglich des

Auftretens von Spalten unter Zugspannung]

-

Nach

den oben beschriebenen Tests zur wiederholten Herstellung von Schraubverbindungen

wurden die Schraubverbindungen hergestellt, und während bei

den Rohren die Last einer Zugkraft (245,2 Tonnen) in der axialen

Richtung derselben angelegt wurde, um eine Spannung entsprechend

80% der Streckfestigkeit des Rohrs zu bewirken, wurden die Innenfläche und

die Außenfläche der

jeweiligen Drehmomentschultern auf das Vorhandensein von Spalten

geprüft.

-

[Korrosionstest unter

zusammengesetzter Last]

-

Ein

Gasgemisch bestehend aus Wasserstoffsulfid und Kohlendioxid wurde

in die Rohre mit den jeweiligen Schraubverbindungen dicht eingefüllt, wobei

die Zugkraft wie bei dem oben beschriebenen Test zum Auftreten von

Spalten ausgeübt

wurde. Der Druck des Gasgemisches betrug 5,24 kgf/mm2,

was auf die Rohre eine Beanspruchung entsprechend 80% der Streckfestigkeit

des Rohrs ausübte.

Nachdem die jeweiligen Schraubverbindungen 500 Stunden lang in diesem

Zustand gehalten wurden, wurden die Schraubverbindungen gelöst, um auf

Korrosionsstellen hin zu prüfen.

-

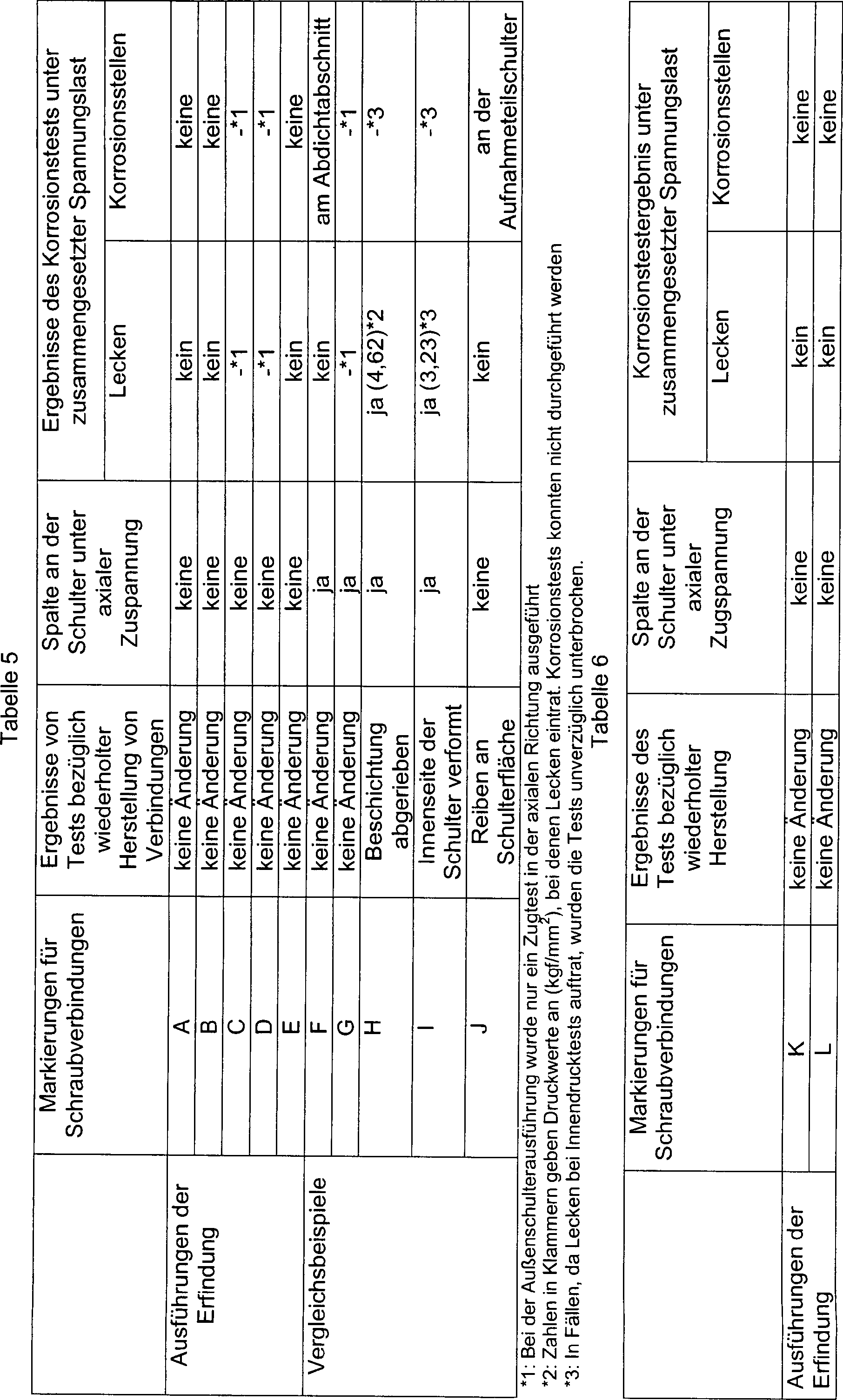

Die

Tabellen 5 und 6 sind Listen, die die Ergebnisse der drei beschriebenen

Tests zeigen. Die Tabellen 5 und 6 zeigen, dass bei den Schraubverbindungen

für Vergleichsbeispiele

sich das Ergebnis mindestens eines Tests der drei Tests als unbefriedigend

herausstellte. Bei den erfindungsgemäßen Schraubverbindungen dagegen

erwies sich das Ergebnis jedes Tests als zufrieden stellend. Tabelle

6 zeigt die Ergebnisse der an den mit K und L markierten Schraubverbindungen

vorgenommenen Tests, wobei die Differenz der Neigung Δθ proportional

zu D/t und δr

verändert

wurde. Es wurde anhand der Ergebnisse bestätigt, dass das Verändern von Δθ proportional

zu D/t und δ r

wirksam war.

-

-

Gewerbliche

Anwendbarkeit

-

Bei

der erfindungsgemäßen Schraubverbindung

für die Ölfeldrohre

wird weder an der inneren Seite der Drehmomentschulter bei der Innenschulterausführung noch

an der äußeren Seite

der Drehmomentschulter bei der Außenschulterausführung ein

Spalt ausgebildet, selbst bei Einsatz unter Bedingungen, bei denen eine

Last einer Zugspannung aufgrund des Gewichts der verbundenen Rohre

selbst und dergleichen ausgeübt wird.

Daher neigt diese nicht zu einer Spaltkorrosion, die durch das Eindringen

von Fluiden, die in oder außerhalb

der Rohre strömen,

in das Innere der Schraubverbindung durch Spalte in dem Drehmomentschulterbereich

verursacht werden. Ferner kann die Schraubverbindung wiederholtem,

zigfachen Einsatz standhalten, da keine übermäßige plastische Verformung

an der Drehmomentschulter eintritt. Zusätzlich kann die Schraubverbindung

durch normale Bearbeitung mittels einer normalen Anzahl an Prozessschritten

hergestellt werden, was einen möglichen

Anstieg der Herstellungskosten ausschließt.

-

Somit

ist die erfindungsgemäße Schraubverbindung

zur Verwendung bei Erölbohrungen

und dergleichen unter schwierigeren Förderungsbedingungen gut geeignet.