-

Gebiet und Hintergrund der Erfindung

-

Diese

Erfindung betrifft Konstruktionselemente hauptsächlich zur Verwendung beim

Bau von Häusern und

anderen Gebäuden.

-

Ein

typisches Gebäude

wie ein Haus umfasst viele verschiedene Konstruktions- oder Rahmenelemente.

Beispiele sind Wandständer,

Boden- und Deckenbalken, Dachsparren, Trennwandständer usw.

Diese Elemente sind traditionell aus Holz hergestellt werden, wenn

auch in den letzten Jahren Blechständer zunehmend verwendet wurden.

-

Holz

verhält

sich zwar gut, hat aber Nachteile wie zunehmende Knappheit und die

daraus resultierenden höheren

Kosten, und es ist anfällig

für Beschädigungen

durch Feuer, Insekten und Fäulnis.

Andererseits leiten Blechkonstruktionselemente Wärme (oder Kälte) durch eine Wand, und manche

Metallkonstruktionselemente neigen dazu, sich zu verkrümmen, wenn

sie hohen Temperaturen ausgesetzt sind. Ferner sind viele Bauarbeiter

nicht mit den Techniken vertraut, die erforderlich sind, um mit

Metallteilen zu bauen.

-

Die

US-Patentschrift Nr. 1,559,134 beschreibt

ein Wandkonstruktion mit einem Konstruktionselement, das aus verstärktem Gips

gebaut ist, mit dem eine faserige Abdeckung verbunden ist. Die Wandkonstruktion umfasst

mehrere Konstruktionselemente, die nach typischen Konstruktionstechniken

in einen Wandrahmen gesichert und, ebenfalls auf typische Weise

von einer Gipsverbundplatte bedeckt sind.

-

Eine

allgemeine Aufgabe der vorliegenden Erfindung liegt darin, die obengenannten

Nachteile zu vermeiden, indem ein Konstruktionselement und eine

Wandanordnung mit reduzierten Kosten und reduzierter Anfälligkeit

für thermische

Leitung vorgesehen sind.

-

Zusammenfassung der Erfindung

-

Ein

nach dieser Erfindung konstruiertes Konstruktionselement ist so,

wie es in Anspruch 1 definiert ist.

-

Die

Erfindung umfasst ferner eine Wandanordnung mit einem oder mehreren

der obengenannten Konstruktionselemente.

-

Kurze Beschreibung der Zeichnungen

-

Diese

Erfindung ist besser aus der folgenden detaillierten Beschreibung

in Verbindung mit den beigefügten

Zeichnungen zu verstehen; darin zeigen:

-

1,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

fragmentarische Perspektivansicht einer Wand mit Konstruktionselementen,

die nach der vorliegenden Erfindung konstruiert sind;

-

2,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Endansicht der in 1 gezeigten Wand;

-

3,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

vergrößerte fragmentarische Schnittansicht

nach der Linie 3-3 von 2;

-

4,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

weitere vergrößerte Schnittansicht

zur Veranschaulichung eines in 3 gezeigten

Konstruktionselements;

-

5,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Ansicht ähnlich 4,

aber zur Veranschaulichung einer alternativen Konstruktion;

-

6,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Perspektivansicht zur weiteren Veranschaulichung des in 4 gezeigten

Konstruktionselements;

-

7, 8 und 9,

die nicht Teil der vorliegenden beanspruchten Erfindung sind, fragmentarische

Schnittansichten alternativer Konstruktionen des Konstruktionselements;

-

10,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

fragmentarische Schnittansicht einer weiteren Form des Konstruktionselements;

-

11,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Ansicht zur Veranschaulichung der Herstellung des in 10 gezeigten

Elements;

-

12 und 13, die nicht Teil der vorliegenden beanspruchten

Erfindung sind, Ansichten ähnlich 10 und 11,

aber zur Veranschaulichung einer weiteren alternativen Form des

Konstruktionselements;

-

14 und 15 Ansichten

zur Veranschaulichung der Herstellung eines Konstruktionselements der

Erfindung;

-

16,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Ansicht zur Veranschaulichung einer weiteren Ausführungsform

des Konstruktionselements;

-

17, 18 und 19 Schritte

bei der Herstellung einer weiteren Ausführungsform der Erfindung;

-

20 eine

Ansicht eines Teils des in 17 bis 19 gezeigten

Konstruktionselements;

-

21,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Ansicht einer weiteren Ausführungsform

des Konstruktionselements;

-

22,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Schnittansicht noch einer weiteren Ausführungsform des Konstruktionselements;

-

23 ein

Diagramm eines Gebäudes,

welches Konstruktionselemente nach der Erfindung umfasst;

-

24 eine Ansicht eines nach der Erfindung

konstruierten Gebindes;

-

25 eine

Schnittansicht eines weiteren Gebäudes, welches Konstruktionselemente

nach der Erfindung umfasst;

-

26,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Ansicht eines weiteren Konstruktionselements;

-

27 eine

Perspektivansicht eines weiteren Konstruktionselements nach der

Erfindung;

-

28 eine

Ansicht ähnlich

27, die unterschiedliche Positionen einiger Teile des Elements von 27 zeigt;

-

29 eine

Schnittansicht längs

der Linie 29-29 von 28;

-

30 eine

Anordnung, die ein in 29 gezeigtes Element umfasst;

-

31 eine

Schnittansicht längs

der Linie 31-31 von 30;

-

32 eine

Ansicht ähnlich 31,

die eine Variation der Anordnung zeigt;

-

33 und 34 Perspektivansichten,

die eine weitere Ausführungsform

des Konstruktionselements zeigen;

-

35,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Perspektivansicht einer Wandanordnung, die Konstruktionselemente

umfasst;

-

36,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Schnittansicht längs

der Linie 36-36 von 35;

-

37, 38, 39 und 40,

die nicht Teil der vorliegenden beanspruchten Erfindung sind, Schnittansichten

zusätzlicher

Ausführungsformen

des Konstruktionselements;

-

41,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Schnittansicht einer weiteren Wandanordnung; und

-

42,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, eine

Ansicht ähnlich 41,

die noch eine weitere Ausführungsform

der Wandanordnung zeigt.

-

Detaillierte Beschreibung

-

Unter

Bezug auf 1 bis 3, die nicht

Teil der vorliegenden beanspruchten Erfindung sind, ist zunächst eine

Wandanordnung 30 veranschaulicht, die eine Trennwand z.B.

eines Hauses oder anderen Typs von Gebäude sein kann. Die Wandanordnung 30 umfasst

mehrere sich vertikal erstreckende, nach der vorliegenden Erfindung

konstruierte Ständer 31,

die in horizontaler Richtung voneinander beabstandet sind. Im vorliegenden

Fall sind die Ständer 31 an

ihren unteren Enden in einem C-förmigen

Metallbodenkanal 32 und an ihren oberen Enden in einem

C-förmigen

Metalldeckenkanal 33 angebracht. Eine Seite der Kanäle und der Ständer 31 ist

von einer Platte 34 eines Wandpaneels abgedeckt, und die

andere Seite ist von einer Platte 35 eines anderen Wandpaneels

abgedeckt, wodurch eine hohle Wand gebildet ist, da die Ständer 31 die

zwei Wandpaneele sowohl trennen als auch stützen. Bei dem vorliegenden

spezifischen Beispiel sind die zwei Platten 34 und 35 Gipsverbundplatten.

Die Enden der vertikalen Ständer 31 erstrecken

sich zwischen den Schenkeln der Kanäle 32 und 33.

Die Teile der Wandanordnung 30 sind aneinander durch Schraubenbefestigungselemente

befestigt, welche die Platten 34 und 35 an den

Rändern

der Ständer 31 und

den Schenkeln der Kanäle 32 und 33 befestigen.

-

Unter

spezifischem Bezug auf 3 und 4, die nicht

Teil der vorliegenden beanspruchten Erfindung sind und einen der

Ständer 31 zeigen,

weist der Ständer 31 einen

Hauptkörper 41 und

zwei Randstreifen 42 und 43 auf. Der Hauptkörper 41 umfasst

einen Kern 44, der bevorzugt aus einer Zusammensetzung

gebildet ist, die Gips umfasst, und Abdeck- oder Verstärkungsbahnen 45 und 46,

die an den zwei Seiten des Kerns 44 befestigt sind. Der

Hauptkörper 41 umfasst

auch zwei Ränder 47,

die durch die Randstreifen 42 und 43 abgedeckt

sind. Bei dieser Ausführungsform

sind die Streifen 42 und 43 relativ starr und

z.B. aus Blech hergestellt. Bei der in 1–4 veranschaulichten

Ausführungsform

decken die zwei Streifen 42 und 43 die Ränder 47 ab,

und jeder umfasst Schenkel 48, die sich über die

Verstärkungsbahnen 45 und 46 falten

oder erstrecken. Die Streifen 42 und 43 sind fest

an dem Hauptkörper 41 gesichert,

und die Platten 34 und 35 sind an den Ständern 31 durch

Schraubenbefestigungselemente 49 gesichert. Die Befestigungselemente 49 erstrecken sich

durch die Platten 34 und 35, fädeln sich selbst durch die

Streifen 42 und 43 und sichern die Platten 34 und 35 fest

an den Streifen. Da die Streifen wiederum an dem Hauptkörper 41 befestigt

sind, sind die Platten 34 und 35 durch die Ständer 31 getrennt

und daran befestigt.

-

Als

ein spezifisches Beispiel des in 1 bis 4 gezeigten

Produkts ist der Kern 44 aus einer Zusammensetzung aus

Gips und herkömmlichen

Additiva hergestellt. Die Zusammensetzung kann die gleiche sein,

die in einer herkömmlichen

Gipsverbundplatte oder -kernplatte zu finden sind. Die Seiten sind

durch Verstärkungsbahnen 45 und 46 des

Typs abgedeckt, der normalerweise zum Abdecken einer gewöhnlichen

Gipsverbundplatte verwendet wird. Die Tiefe der Ständer 31 oder,

mit anderen Worten, der Abstand zwischen den angrenzenden Seiten

der Platten 34 und 35 ist im wesentlichen gleich

3–5/8'' (92 mm), und die Dicke der Ständer (der

Abstand zwischen den Bahnen 45 und 46) ist im

wesentlichen 1–1/4'' (32 mm). Diese Abmessungen sind die

gängigste

Größe für herkömmliche

Wandständer.

Die Streifen 42 und 43 sind aus Blech hergestellt, das

be vorzugt eine Dicke zwischen 0,012 Inch und 0,020 Inch (0,3 mm

bis 0,5 mm) hat, und die Schenkel 48 haben eine Länge von

etwa 1/4'' (6 mm). Die Streifen 42 und 43 sind

auf den Kernflächen,

die am weitesten voneinander beabstandet sind (d.h. weiter als der

Abstand zwischen den zwei Seiten des Kerns), und die Streifen 42 und 43 decken

die ganzen Randflächen

des Kerns ab.

-

Der

nach dieser Ausführungsform

konstruierte Ständer 31 hat

eine Anzahl von Vorteilen. Seine Kosten können wesentlich niedriger als

die Kosten eines vergleichbaren Holz- oder Metallständers vergleichbarer

Größe sein.

Der Hauptkörper 41 ist

relativ feuerbeständig

und leitet Wärme

nicht leicht zwischen den zwei Platten 34 und 35.

Die Metallstreifen 42 und 43 decken die Endflächen des

Kerns 44 ab und schützen

sie, und sie bilden auch Elemente, an welchen Schraubenbefestigungselemente

fest gesichert werden können.

Die Ständer

können

die Größe von Holzständern haben,

sich so anfühlen

und im Wesentlichen mit den gleichen Konstruktionstechniken wie

Holzständer

bearbeitet werden.

-

Eine

Wandanordnung 30 mit Ständern

nach dieser Ausführungsform

hat auch gute Querfestigkeit, d.h. Festigkeit in Richtung senkrecht

zu den Wandpaneelen. Die Randstreifen 42 und 43 bilden

Verstärkungsstreifen,

die relativ zu der Biegeachse des Ständers unter einer Querlast

relativ weit voneinander beabstandet sind. Ferner sind die Ebenen

der Bahnen 45 und 46 an den Seiten der Ständer parallel

zur Richtung der Querlast. Der Kern dient dazu, die Bahnen 45 und 46 in

diesen Ebenen zu halten, und die Bahnen haben eine wesentliche Festigkeit

gegen eine Last in Richtung dieser Ebenen.

-

Die

in 3 und 4 gezeigte Ständerkonstruktion

kann einen Hauptkörper

umfassen, der aus einer einzigen Bahn einer Schachtausmauerung gebil det

ist, die normalerweise etwa 1'' (25 mm) dick ist.

Mit der Hinzufügung

der Schenkel 48 wird ein solcher Ständer eine Gesamtdicke von etwa

1–1/32'' (26 mm) haben. Stattdessen kann der

in 3 und 4 gezeigte Ständer aus

einem einzigen Kern mit einer Standardständergröße mit einer Dicke von 1–1/4'' (31 mm) und einer Breite von 3–5/8'' (92 mm) gebildet sein.

-

5,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, veranschaulicht

eine Konstruktion, bei welcher der Hauptkörper eines Ständers 51 durch

zwei Schichten 52 und 53 einer Platte wie einer

Gipsplatte von 5/8'' (16 mm) gebildet

ist. Jede der Schichten 52 und 53 ist an beiden

Seiten durch Verstärkungsbahnen 54 abgedeckt,

und die Ränder

sind durch Streifen 55 abgedeckt, die sich über beide

Schichten erstrecken. Die angrenzenden Verstärkungsbahnen 54 der

zwei Schichten 52 und 53 können durch einen Klebstoff aneinander

festgemacht sein, und die Streifen 55 können an den zwei Schichten 52 und 53 durch

einen Klebstoff befestigt sein.

-

6 bis 13, die nicht Teil der vorliegend beanspruchten

Erfindung sind, veranschaulichen verschiedene Verfahren zur Befestigung

der starren Streifen an dem Hauptkörper. In jedem Fall kann der

Hauptkörper durch

eine einzige Schicht aus Kernmaterial und Verstärkungsbahnen gebildet sein,

wie dies in 4 gezeigt ist, oder durch zwei

Schichten, wie dies in 5 veranschaulicht ist.

-

Unter

Bezug auf 6 ist zunächst ein Konstruktionselement 60 veranschaulicht,

das einen Hauptkörper 61 und

zwei Randstreifen 62 umfasst. Jeder der Randstreifen 62 umfasst,

wie oben beschrieben, Schenkel 63, und die Schenkel 63 sind

an dem Hauptkörper 61 durch

Klemmverbindungen oder Einkerbungen 64 an entlang der Länge des

Konstruktions elements 60 voneinander beabstandeten Stellen

befestigt. Die Klemmverbindungen oder Einkerbungen 64 sind

anstelle eines Klebstoffs zwischen den Streifen und dem Kern und

den Verstärkungsbahnen

des Hauptkörpers 61 oder

zusätzlich

dazu vorgesehen.

-

7 veranschaulicht

ein Konstruktionselement, das einen Hauptkern 66 und Randstreifen 67 (nur einer

gezeigt) umfasst, wobei die Schenkel 68 der Randstreifen 67 an

dem Hauptkörper 66 durch

Fügen durch Kerben

an voneinander beabstandeten Stellen entlang der Länge des

Konstruktionselements befestigt sind, wie dies durch die Ziffer 69 angegeben

ist.

-

8 veranschaulicht

ein Konstruktionselement 71 ähnlich dem in 6 gezeigten

Element 60. Allerdings ist es durch zwei Schichten 72 und 73 anstelle

einer einzigen Schicht sowie durch starre Randstreifen 74 gebildet.

Die Randstreifen 74 sind ähnlich wie bei der in 6 gezeigten

Struktur durch Klemmverbindungen 75 an den zwei Schichten 72 und 73 befestigt.

Die zwei Schichten 72 und 73 sind bevorzugt aneinander geklebt,

und sie können

durch einen Klebstoff an den Randstreifen 74 angebracht

sein.

-

9 zeigt

ein Konstruktionselement 77 mit einem Hauptkörper 78 und

zwei Randstreifen 79. Jeder Randstreifen 79 umfasst

zwei Schenkel 80, die zueinander und in die Seiten 81 des

Hauptkörpers 78 gepresst sind,

wodurch die Randstreifen an dem Hauptkörper befestigt sind.

-

Als

nächstes,

unter Bezug auf 10 und 11, sind

zwei Randstreifen 82 (in 10 und 11 ist

nur einer gezeigt) an einem Hauptkörper 83 befestigt.

Jeder der Randstreifen 82 hat zwei Schenkel 84,

und jeder der Schenkel hat vorgeformte Zinken 85, die in

ihnen an beabstandeten Stellen gebildet sind. Die Zinken 85 können durch

eine Stanzoperation vorge schnitten sein. Wie in 11 gezeigt,

wird zum Zusammenbau eines Randstreifens 82 mit dem Hauptkörper 83 der

zentrale Abschnitt eines Randstreifens 82 gegen einen Rand

des Hauptkörpers

positioniert, und dann werden die Flansche 84 nach unten

und innen gebogen, um die Zinken 85 in den Hauptkörper 83 zu

treiben und den Randstreifen an dem Hauptkörper 83 zu befestigen.

-

Unter

Bezug auf 12 und 13 sind

an dem Hauptkörper 88 Randstreifen 89 angebracht.

Jeder der Randstreifen 89 umfasst Schenkel 90,

und die Schenkel haben Randabschnitte, die nach innen gebogen sind, um

Schenkellippen 91 zu bilden. Der Hauptkörper 88 hat Nuten 92,

die entlang der Seiten 93 angrenzend an die Ränder des

Hauptkörpers

ausgebildet sind, und die Schenkel 90 werden nach innen

gebogen, um zu bewirken, dass sich die Schenkellippen 91 in

die Nuten 92 falten, wie dies in 13 am

besten gezeigt ist. Bevorzugt erstrecken sich die Lippen 91 im

Wesentlichen rechtwinklig zu den angrenzenden Abschnitten der Schenkel 90,

und die Nuten 92 sind derart geformt, dass sie an den Lippen 91 angreifen.

Jede der Nuten 92 hat also eine Fläche 94, die rechtwinklig

zu der Seite 93 ist und an der die Lippe 91 angreift,

und eine andere Fläche 95,

die abgeschrägt

oder abgewinkelt ist, um einen Zwischenraum für die Lippe 91 vorzusehen,

wenn der Schenkel 90 nach innen gebogen wird.

-

14 und 15 veranschaulichen

eine Konstruktion nach der vorliegend beanspruchten Erfindung, bei

welcher Verstärkungsrandstreifen

an einem Hauptkörper

befestigt werden, indem sie mit zusätzlichen Bahnen wie dem Bahnmaterial

abgedeckt werden, das an den Seiten des Kerns verwendet wird. Ein

Konstruktionselement 101 ist durch zwei Plattenschichten 102 gebildet

(obwohl eine einzige relativ dicke Schicht genügen mag), und jede der Platten

hat Verstärkungsbahnen 103 an

beiden Seiten. Ein flacher Randverstärkungsstreifen 104 ist

gegen den Rand 105 (bevorzugt entlang der gesamten Länge jedes

Randes) des Hauptkörpers 101 positioniert,

und die Breite des Streifens 104 ist im Wesentlichen gleich

der Gesamtbreite des Hauptkörpers 101.

Ein Abdeckstreifen 106 ist über dem Streifen 104 positioniert,

und der Streifen 106 ist breit genug, dass er sich über die

Ränder

des Streifens 104 und auf die äußeren Seiten der Schichten 102 faltet. Die

umgefalteten Abschnitte 107 sind etwa durch einen Klebstoff

sicher an den Bahnen 103 aus Verstärkungsmaterial angebracht,

wodurch der Randstreifen 104 an dem Hauptkörper 101 befestigt

ist. Wie oben beschrieben, sind Randstreifen 104 und Streifen 106 entlang

jedes Randes des Hauptkörpers 101 vorgesehen.

Die Abdeckstreifen können

aus Verstärkungspapier

oder anderem Bahnmaterial hergestellt sein.

-

Die

Streifen 104 können

aus verschiedenen Verstärkungsmaterialien

hergestellt sein, so (wie oben erwähnt) Metall, Papier, Pappe,

nicht gewebten Fasern usw.

-

16,

die nicht Teil der vorliegend beanspruchten Erfindung ist, veranschaulicht

ein Konstruktionselement mit einem Hauptkörper 111 und Randstreifen 112,

die an gegenüberliegenden

Rändern

des Hauptkörpers

befestigt sind. In diesem Fall sind zwei Plattenschichten 113 aneinander

befestigt, um den Hauptkörper

zu bilden. Jeder Randstreifen 112 umfasst einen nach unten

gebogenen Flansch 114, und Schichten 115 aus Klebstoff

befestigen die Flansche 114 an den äußeren Verstärkungsbahnen der Schichten 113.

In diesem Fall kann der zentrale Abschnitt jedes Randstreifens (d.h.

der Abschnitt des Randstreifens zwischen den zwei Schenkeln 114)

nicht an dem Hauptkörper 111 befestigt

sein.

-

Bei

den oben beschriebenen Ausführungsformen

werden die Randstreifen an einer oder mehreren Schichten aus Kernmaterial

befestigt, nachdem das Kernmaterial geformt worden ist. Normalerweise

sind die Schichten zu langen Streifen geschnitten oder geformt worden.

Bei den in 17 bis 22 gezeigten

Ausführungsformen

kann das Kernmaterial des Hauptkörpers

am Platz extrudiert oder gegossen und an den Verstärkungsbahnen

und an den Randstreifen befestigt werden, bevor es sich gesetzt

hat. Zunächst

unter Bezug auf 17 bis 19 wird

nach der vorliegenden beanspruchten Erfindung ein Konstruktionselement 120 durch

einen Kern 121, zwei Verstärkungsbahnen 122 und 123 und

zwei Randstreifen 124 gebildet, wie dies in Verbindung

mit den Streifen 104 in 14 und 15 beschrieben

ist. Der Kern 121 ist z.B. aus Gips hergestellt und kann

an Platz gegossen oder in die in 17 gezeigte

Form extrudiert werden. Nachdem der Kern 121 aus einer

Gipsaufschlämmung

gebildet worden ist, aber bevor sich der Gips durch Durchlaufen

einer Trocknungsstufe gesetzt hat, werden die zwei Streifen 124 gegen

die Randflächen 126 positioniert,

und dann wird die Verstärkungsbahn 122 über eine

Seite 127 des Kerns, über

die zwei Streifen 124 und dann über wenigstens einen Teil der

anderen Seite 128 des Kerns gefaltet. Die zweite Verstärkungsbahn 123 wird

dann gegen die Seite 128 positioniert und liegt über den

gefalteten Randabschnitten der Bahn 122. Nachdem die Teile zusammengebaut

worden sind und sich in dem in 19 gezeigten

Zustand befinden, wird die Anordnung durch einen Trockenofen bewegt,

um das resultierende Konstruktionselement herzustellen. Die Verstärkungsbahn 122 kann

breit genug sein, dass sie den Kern 121 völlig umhüllt, wodurch

die Notwendigkeit für

die zweite Bahn 123 beseitigt ist.

-

Unter

Bezug auf 20 können nach der vorliegenden

beanspruchten Erfindung die Randstreifen 124 mehrere Perforationen 129 umfassen,

die sich durch die Streifen erstrecken. Die Perforationen 129 erlauben, dass

die Aufschlämmung,

die beim Bilden des Kerns 121 in dem in Verbindung mit 17 bis 19 beschriebenen

Verfahren verwendet wird, durch die Verstärkungsbahn 122 läuft und

daran angreift und eine bessere Anbringung mit der Verstärkungsbahn

an den Rändern

des Elements erreicht.

-

21 und 22,

die nicht Teil der vorliegenden beanspruchten Erfindung sind, zeigen

auch zwei Ausführungsformen,

wo die Verstärkungsbahnen

und die Randstreifen an dem Kern und den Verstärkungsbahnen befestigt werden,

bevor sich die Kernaufschlämmung

endgültig

gesetzt hat. In 21 wird ein Kern 135 z.B.

aus einer Gipsaufschlämmung

gebildet, und eine Verstärkungsbahn 136 wird

um eine Seite, die Ränder

und über

einen Abschnitt der gegenüberliegenden

Seite gefaltet. Eine zweite Verstärkungsbahn 137 wird dann

auf die andere Seite des Kerns aufgebracht. Die Verstärkungsbahnen

sind natürlich

den in 17–19 gezeigten ähnlich.

Entlang der Ränder

des Kerns erstrecken sich zwei Randstreifen 141 (bevorzugt

aus einem starren Material wie Metall oder Kunststoff hergestellt),

die Schenkel 142 haben. Die Schenkel 142 sind

nach innen abgewinkelt, und sie erstrecken sich in Einkerbungen 143 in

dem Kern 135 und der Verstärkungsbahn 136, wodurch

eine feste Verbindung zwischen den Randstreifen 141 und

dem Kern 135 gebildet wird. Die Schenkel 142 können anfänglich nach

innen abgewinkelt sein, wie dies in 21 gezeigt

ist, bevor die Kernaufschlämmung

in das Verstärkungspapier

gegossen wird, oder die Schenkel können nach innen gebogen und

die Einkerbungen 143 gebildet werden, nachdem die Kernaufschlämmung eingegossen

worden ist. Anstelle von zwei Bahnen 136 und 137 aus

Verstärkungspapier

kann eine einzige Bahn mit einer Breite vorgesehen sein, die breit

genug ist, damit sich die Ränder überlappen

und eine Umhüllung

um den Kern bilden. Bei dieser Ausführungsform bilden die Abschnitte

der Bahn 136, die sich über

die Ränder

des Kerns 135 erstrecken, auch Verstärkungsrandstreifen.

-

22,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, zeigt

ein Konstruktionselement, das dem in 21 gezeigten ähnlich ist

und einen Kern 146 mit Verstärkungsbahnen entlang gegenüberliegender

Seiten und Randstreifen 148 entlang der gegenüberliegenden

Ränder

aufweist. Das in 22 gezeigte Konstruktionselement

ist natürlich ähnlich dem

in 21 gezeigten, davon abgesehen, dass sich die Verstärkungsbahnen

nicht über

die Ränder

des Kerns und unter den starren Streifen 141 erstrecken.

-

23, 24 und 25 nach

der vorliegenden beanspruchten Erfindung veranschaulichen zusätzliche Konstruktionselemente,

welche die vorliegende Erfindung integrieren. Bezüglich 23 ist

eine abgeschnittene Ansicht eines auf einem Fundament 154 angebrachten

Hauses 153 veranschaulicht. Das Haus umfasst tragende Bodenbalken 156,

Deckenbalken 157, Wandständer 158, Dachsparren 159 und

Ständer 160,

die eine innere Abtrennung bilden. Alle Elemente 156–160 können durch

Verbundkonstruktionselemente nach der vorliegenden Erfindung gebildet

werden. Die Boden- und Deckenbalken und die Dachsparren 159 haben

bevorzugt vergrößerte Querschnittsabmessungen,

die ausreichen, um den ihnen auferlegten strukturellen Kräften zu

widerstehen.

-

24 veranschaulicht ein Gebinde 166,

das z.B. besonders nützlich

bei einem Fertighaus sein kann. Das Gebinde 166 ist durch

ein einziges Paneel gebildet, das einen in 3 gezeigten

Hauptkörper 167 bildet. An

den Umfangskanten des Hauptkörpers 167 sind

Randstreifen 168 befestigt, wobei die Randstreifen bevorzugt

starr sind, so dass andere Teile der Struktur durch Schraubenbefestigungselemente

an dem Gebinde 166 befestigt werden können. Während der veranschaulichte

Hauptkörper 167 nicht

perforiert ist, kann er Öffnungen

für Versorgungseinrichtungen

wie Leitungen und Drähte

umfassen. Es sei bemerkt, dass die hier beschrie benen Wandständer und

andere Konstruktionselemente durch den Hauptkörper vorgeformte Öffnungen

zur Aufnahme von Drähten

usw. haben können.

-

25 veranschaulicht

einen Abschnitt eines ziemlich großen Gebäudes mit vertikalen Säulen 171 und

horizontalen Boden- und Deckenbrettern 172 und 173.

Vorhangwände 174 sind

außen

am Gebäude

angebracht. Die Bezugsziffern 175 und 176 geben

Trennwände

an, die nach der vorliegenden Erfindung konstruierte Wandständer 177 umfassen.

Da die Wände 175 und 176 derart

funktionieren, dass sie den Innenraum auf einem Boden des Gebäudes unterteilen

oder trennen, und nicht tragend sind, kann der Kern des Konstruktionselements

aus einem relativ leichten Material wie leichtem Gips gebildet sein.

Tragend bezieht sich auf eine Last parallel zu der langen Länge eines

Ständers;

ein solcher Ständer

wird normalerweise eine Querlast tragen, d.h. eine Last, die im

Wesentlichen senkrecht zu der langen Länge des Ständers ist. Die Vorhangwand 174 ist

ebenfalls nicht tragend und kann nach dieser Erfindung strukturiert

sein.

-

Bei

der oben beschriebenen Ausführungsform

umfasst der Hauptkörper

der Konstruktionselemente einen Kern, der wenigstens teilweise durch

wenigstens eine Verstärkungsbahn

abgedeckt ist. 26, die nicht Teil der vorliegenden

beanspruchten Erfindung ist, veranschaulicht eine Ausführungsform,

bei welcher der den Hauptkörper

bildende Kern 181 genügend

strukturelle Integrität

hat, so dass keine äußeren Verstärkungsbahnen

benötigt

werden. Der Kern 181 kann z.B. aus einer Gips-Zement-Zusammensetzung hergestellt

sein, oder er kann aus Gips mit einem Faserfüllstoff oder -bindemittel hergestellt

sein. In 26 gibt die Ziffer 182 die Stränge einer

Faser wie der in den oben beschriebenen Verstärkungsbahnen normalerweise

verwendeten Papierfaser an. In einem solchen Fall sind Verstärkungsbahnen

in dem Hauptkörper

eingeschlossen, aber als Fasern in das Kernmaterial integriert.

Der Kern 181 ist an den Randstreifen 183 befestigt,

die z.B. aus Blech hergestellt sind. Die Streifen 183 umfassen

nach innen abgewinkelte Schenkel 184. Das in 26 gezeigte

Element wird bevorzugt gebaut, indem der Kern 181 an Platz

zwischen den Schenkeln 184 gegossen wird.

-

27 bis 28 und 29 nach

der vorliegenden beanspruchten Erfindung veranschaulichen ein weiteres

Konstruktionselement 200 (wie einen Ständer) nach einer weiteren Ausführungsform

der Erfindung. Es versteht sich, dass die Zeichnungen diagrammatisch

sind und nicht maßstabsgetreue

Zeichnungen sein sollen, und dies gilt insbesondere für die Darstellung

der Dicke der Teile. Dieses Konstruktionselement umfasst einen Hauptkörper 201,

der aus einem aus einer Gipszusammensetzung hergestellten Kern 202 besteht,

wobei der Kern 202 gegenüberliegende Seiten hat, die

durch faserige Bahnen wie Papier abgedeckt sind. Der Kern 202 ist

rechteckig geformt und kann beispielsweise die Abmessungen eines

hölzernen

Ständers

mit Standardgröße haben,

der bei der Herstellung von Häusern

und im Fertighausbau verwendet wird. Der Kern 202 hat zwei

gegenüberliegende

Ränder 204 (29),

die durch Verstärkungseinsätze 206 abgedeckt

sind, die aus einem relativ festen Material wie Blech hergestellt

sind. Die Verstärkungseinsätze 206 erstrecken

sich entlang der ganzen gegenüberliegenden

Endränder 206 des

Kerns 202, und die Einsätze 206 umfassen

Verlängerungen 207,

die sich über

die Enden des Kerns 202 hinaus erstrecken (vgl. 27).

Die Verlängerungen 207 können an

beiden Enden oder an einem Ende des Kerns 202 vorgesehen

sein, und bevorzugt ist eine Verlängerung 207 an jedem

der Ränder 204 vorgesehen.

-

Das

Konstruktionselement 204 umfasst ferner eine Abdeckung 208 (die

z.B. aus Papier hergestellt ist), die sich über den Verstärkungseinsatz

entlang jeder der Kernränder 204 erstreckt.

Die Abdeckungen 208 umfassen Schenkelabschnitte 209,

die entlang der Seiten des Kerns gefaltet sind und die Ränder der

Seitenabdeckungen 203 abdecken. Die Abdeckungen 208 sind

an den Bahnen 203 etwa durch einen Klebstoff zwischen den

Schenkeln 209 und den Seitenbahnen 203 befestigt.

-

30 und 31 nach

der vorliegenden beanspruchten Erfindung veranschaulichen ein Verfahren zum

Zusammenbau einer Wand, die einen vertikalen Ständer mit der in 27 bis 29 gezeigten

Konstruktion und ein hölzernes

Rahmenelement 211 umfasst. Das Rahmenelement 211 ist

durch geeignete Mittel an einem Bodenabschnitt (in 31 durch

die Ziffer 212 angegeben) angebracht, und der Ständer erstreckt

sich von dem horizontalen Rahmenelement 211 vertikal nach

oben. Der Ständer 200 ist

derart positioniert, dass sich die zwei Verlängerungen 207 nach

unten über

die Vorderseite und die Rückseite 213 und 214 erstrecken, wobei

das Ende des Körperelements 201 an

der Oberseite 216 positioniert ist und sich von dem Rahmenelement 211 nach

oben erstreckt. Die zwei Verlängerungen 207 werden

dann an den Seiten 213 und 214 durch geeignete

Befestigungselemente wie Klammern, Nägel oder Schrauben befestigt,

die in 30 und 31 allgemein

durch die Bezugsziffer 217 angegeben sind. Bei einer solchen

Konstruktion werden (nicht gezeigte) Paneele aus Gipsverbundplatten

an gegenüberliegenden

Seiten des Rahmenelements 211 positioniert, und die Ständer 200 werden

an ihnen etwa mittels Metallbefestigungselementen und/oder einem

Klebstoff zwischen den Verbundplatten und den Ständern 200 befestigt.

Die Verstärkungseinsätze 206 bilden

also Verstärkungen

entlang der Ränder

des Ständers

und dienen dazu zu ermöglichen,

dass Schraubenbefestigungselemente an dem Ständer in der Situation befestigt

werden, wo die Verstärkungseinsätze aus

einem festen, robusten Material wie Metall hergestellt sind, und

sie dienen als Befestigungselement zum Befestigen des Ständers 200 an

dem Rahmenelement 211.

-

Unter

Bezug auf 28 ist gezeigt, dass sich die

Verlängerungen 207 parallel

zu den Rändern 204 des

Kerns erstrecken, wie dies in gestrichelten Linien gezeigt ist,

und es ist auch gezeigt, dass sie gegen die Ränder 204 des Kerns

gefaltet werden. Die in durchgezogenen Linien gezeigte gefaltete

Position der Verlängerungen

in 28 ist vorteilhaft, wenn die Ständer transportiert

oder gelagert werden, und sie können

bei Verwendung nach außen

in die Positionen gefaltet werden, die in 28 in

gestrichelten Linien und in 27 in

durchgezogenen Linien gezeigt ist.

-

Unter

Bezug auf 32 nach der vorliegenden beanspruchten

Erfindung ist gezeigt, dass die Verlängerungen 207 gegen

das Bodenende des Kerns 202 gefaltet sind. Die Verlängerungen 207 können zum

Anbringen an dem Rahmenelement 211 auf die in 31 veranschaulichte

Weise gerade nach außen

gefaltet sein, wie dies durch die gestrichelten Linien in 28 gezeigt

ist, oder der Ständer 200 kann,

wie in 32 gezeigt, an einem Rahmenelement 211 befestigt

sein, wobei sich Schraubenbefestigungselemente 218 vertikal

durch das Rahmenelement 211 und durch die Verlängerungen 207 und

in den Kern 202 erstrecken, um den Ständer 200 an dem Rahmenelement 211 zu

befestigen.

-

34 nach

der vorliegenden beanspruchen Erfindung zeigt einen Ständer 220,

der allgemein dem Ständer 200 ähnlich ist.

Der Ständer 220 umfasst

einen Gipskern 221, der an gegenüberliegenden Seitenflächen durch

Papierbahnen 222 abgedeckt ist. Entlang der Ränder des

Kerns 221 erstrecken sich Streifen von Verstärkungseinsätzen 223 (besser

in 33 gezeigt), die ähnlich wie die in 27–29 gezeigten

Verstärkungseinsätze 206 strukturiert

sind. Die Verstärkungseinsätze 223 erstrecken

sich über

die Enden des Kerns 221 hinaus, und die gesamte Länge jedes

Verstärkungseinsatzes 223 ist

durch eine Abdeckung 224 abgedeckt. Während in 1 die

Abdeckungen 208 an der Endfläche des Kerns 202 enden,

erstrecken sich bei der in 33 und 34 gezeigten

Ausführungsform

die Abdeckungen über

die Endfläche

des Kerns 221 hinaus und erstrecken sich zu den Enden der

zwei Verlängerungen 223.

Um zu ermöglichen,

dass die Verlängerungen 223 und

die Abschnitte der Papierabdeckungen darauf zum Lagern oder zum

Anbringen an einem Rahmenelement gefaltet werden können, wie

dies in 32 gezeigt ist, werden die Flansche 226 der

zwei Abdeckungen 224 bevorzugt entlang der Linien 227 geschoren,

wie dies in 33 am besten gezeigt ist, so dass

die Verlängerungen

mit den Abdeckungen darauf sauber gegen die Endflächen des

Kerns 221 gefaltet werden können, wie dies in 34 veranschaulicht

ist. Die Verstärkungseinsätze 223 können aus

einem starren Material (wie Metall) hergestellt sein, das eine Schraube

halten wird, oder aus einem anderen festen Material wie Papier,

Karton, Scrim usw., und die Abdeckungen 224 können aus

festem Verstärkungspapier

hergestellt sein.

-

35 und 36,

die nicht Teil der vorliegenden beanspruchten Erfindung sind, veranschaulichen einen

Abschnitt einer Wandanordnung oder -struktur, die mehrere Ständer 231 umfasst.

Entlang der Bodenenden der Ständer 231 erstreckt

sich eine C-förmige

Metallbahn 232 mit einer horizontalen Bahn 233 und

vertikalen Schenkeln 234. Eine weitere (nicht gezeigte)

Bahn ähnlich

der C-förmigen

Bahn 232 ist bevorzugt an den oberen Enden der Ständer 231 vorgesehen

und an der Decke angebracht, wobei die Decke und die obere Bahn

in den Zeichnungen nicht gezeigt sind; sie sind aber herkömmlicher

Natur.

-

Unter

Bezug auf 36 umfasst jeder der Ständer 231 einen

Gipskern 237, der an seinen Seiten durch Bahnen 238 (35)

abgedeckt ist, wie dies z.B. in 27 veranschaulicht

ist. Entlang der Vorder- und Hinterränder des Kerns 237 sind

Verstärkungseinsätze 241 angebracht,

die an dem Kern 237 und den Abdeckungen 238 etwa

durch einen Klebstoff befestigt sind.

-

Um

die Ständer 231 an

der Bahn 232 (vgl. 36) zu

befestigen, wird das untere Ende jedes Ständers 231 zwischen

den Schenkeln 234 und gegen den Steg 233 des Kanals 232 positioniert.

Die Breite jedes der Ständer 231 ist

relativ zum Abstand zwischen den Schenkeln 234 derart bemessen,

dass eine Feinpassung zwischen den Schenkeln 234 und den

Verstärkungseinsätzen 241 vorliegt.

Die Teile werden dann etwa durch ein (nicht veranschaulichtes) Schraubenbefestigungselement

aneinander befestigt, das sich durch die Schenkel 234 und

durch die Verstärkungseinsätze und

in den Gipskern 237 erstreckt, oder durch Zusammenfügen der

Teile in den in 36 durch die Ziffer 243 angegebenen

Bereichen. Das Fügen

kann durch ein Werkzeug wie einen Stempel erreicht werden, der durch

die Schenkel 234 und durch die Verstärkungseinsätze 241 und in den

Kern getrieben wird, wodurch das Metall der Schenkel 234 in

eine Öffnung 244 in

der Verstärkung 241 versetzt

wird. Wie oben erwähnt,

können

die Teile anstelle von Fügen

durch Schrauben aneinander befestigt werden.

-

38 und 39,

die nicht Teil der vorliegenden beanspruchten Erfindung sind, veranschaulichen eine

Wandanordnung, die besonders nützlich

in der Fertighausindustrie ist, und 37, die

nicht Teil der vorliegenden beanspruchten Erfindung ist, veranschaulicht

einen Ständer,

der in der in 38 und 39 gezeigten

Wandanordnung eingeschlossen ist. Unter Bezug auf 37,

die einen Querschnitt durch einen Ständer 251 zeigt, umfasst

der Ständer

zunächst

einen aus Gips hergestellten Kern 252, wobei der Kern 252 teilweise

von einer Bahn 253 aus Papier des Typs umgeben oder umschlossen

ist, der normalerweise zum Abdecken der Seiten einer Gipsverbundplatte

verwendet wird. Die vierte Seite des Kerns 252 ist durch eine

getrennte Bahn 254 abgedeckt, welche die vierte Seite abdeckt

und, wie bei 255 angegeben, die angrenzenden Randabschnitte

der Bahn 253 überlappt.

Der Kern 252 ist also mit Ausnahme der Enden des Ständers von Papier

umschlossen oder umhüllt.

Der Kern 252 könnte

jedoch durch eine einzige Papierbahn umhüllt sein.

-

Unter

Bezug auf 38, die nicht Teil der vorliegenden

beanspruchten Erfindung ist, umfasst eine Wandanordnung 261 mehrere

Ständer 251,

wobei sich die Ständer 251 vertikal

erstrecken und in horizontaler Richtung voneinander beabstandet

sind. Eine Seite der Wandanordnung 261 bildet ein Paneel 262,

das aus einer Gipsverbundplatte gebildet ist, und über die

gegenüberliegende

Seite der Wandanordnung 261 erstrecken sich zusätzliche

Bahnen 263 und 264 aus einer Gipsverbundplatte,

die ein weiteres Paneel bilden. Die zwei Bahnen 263 und 264 sind

parallel zueinander und liegen an einer Verbindungslinie 266 an,

und ein vertikaler Rand 267 des Ständers 251 ist an der

Verbindungslinie 266 zwischen den zwei Platten 263 und 264 angeordnet.

Die Platte 262 ist von den zwei Platten 263 und 264 versetzt,

so dass der Ständer 251 an

einer Verbindungs- oder

Fügelinie 266 nur

an einer Seite der Wand ist, wobei der andere Rand 268 des

Ständers 251 zwischen

den vertikalen Seitenrändern

der Platte 262 ist. Ein Klebstoff 269 ist zwischen

die vertikalen Ränder 267 und 268 des

Ständers 251 und

die angrenzenden Flächen

der Verbundplatten 261, 263 und 264 platziert,

und der Kleber 269 befestigt die Teile aneinander. Um die

Teile gegenüber

zu halten, während

sich der Klebstoff setzt, sind Befestigungselemente wie Klammern 271 zwischen

den Verbundplatten und den Ständern vorgesehen.

-

39,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, veranschaulicht

eine Wandanordnung 275, die allgemein der Wandanordnung 261 ähnlich ist

und ein Konstruktionselement wie den Ständer 251 und die Verbundplatten 276–278 umfasst.

Anstatt die Teile durch den Klebstoff 269 aneinander zu

befestigen, sind in 39 die Teile durch einen Schaumkleber 279 aneinander

befestigt.

-

Unter

Bezug auf 41, die nicht Teil der vorliegenden

beanspruchten Erfindung ist, ist eine alternative Struktur des Ständers vorgesehen,

während

die in 37 gezeigte Struktur in die

in 37 gezeigte Gestalt geformt werden kann. Der Ständer von 41 umfasst

den Gipskern 281, der durch Seitenbahnen 282 und 283 sowie

durch eine aus Papier hergestellte Kappe 284 abgedeckt

ist, welche den Schneidrand 285 des Kerns abdeckt.

-

40,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, zeigt

einen Ständer ähnlich demjenigen

von 37, abgesehen davon, dass die Verstärkungsstreifen 248 entlang

der Ränder

des Kerns 289 und unter der Abdeckung 291 vorgesehen

sind.

-

In 42,

die nicht Teil der vorliegenden beanspruchten Erfindung ist, ist

ein Kern 293 eines Ständers 294 durch

Papier 296 abgedeckt. Der Kern 293 kann Abschnitte

verschiedener Zusammensetzungen wie Gips 297 niedriger

Dichte und einen Gips 280 hoher Dichte entlang der Kanten

des Ständers

haben kann. Der Kern kann auch aus anderen Materialien gebildet

sein, die, falls gewünscht,

zusätzliche

Festigkeit oder Feuer- oder Feuchtigkeitsbeständigkeit vorsehen, um verschiedenen

Umständen

gerecht zu werden.

-

Konstruktionselemente,

welche die vorliegende Erfindung integrieren, können Kerne haben, die aus vielen

verschiedenen Materialien zusätzlich

zu Gips hergestellt sind, wie Gips-Zement-Zusammensetzungen, Gips

mit Standardgewicht oder leichter Gips, recycelter Gips, ein feuchtigkeitsbe ständiger Gipskern

oder Kombinationen aus solchen Zusammensetzungen können verwendet

werden. Ferner können

auch unterschiedliche Füllstoffe

wie Holzschnitzel und/oder vulkanisches Material eingeschlossen

sein. Die Verstärkungsbahnen können ebenfalls

aus vielen verschiedenen Materialien hergestellt sein, solange das

Material eine gute Scherfestigkeit hat, wie Papier oder auf Feuchtigkeitsbeständigkeit

behandeltes Papier, Bahnen aus gewebter Faser usw. Die Verstärkungsrandstreifen

können

aus vielen verschiedenen Materialien wie Papier, nicht gewebter (Scrim)

oder gewebten Fasern und Metall hergestellt sein.

-

In

Tests, die an Strukturen einschließlich von nach dieser Erfindung

konstruierten Ständern

und an Konstruktionen aus dem Stand der Technik durchgeführt wurden,

verhielten sich die Ständer

dieser Erfindung vergleichbar oder besser als Ständer aus dem Stand der Technik;

die Kosten für

die Herstellung von Strukturen und Ständern nach dieser Erfindung

sind jedoch niedriger als die Kosten für Strukturen aus dem Stand

der Technik.

-

Die

folgenden sind Feuertestergebnisse, die verschiedene Strukturen

beinhalten: FEUERTESTS

| TEST

NR. | STÄNDER | VERBUNDPLATTE | HALTBARKEITSVERBESSERUNGS

TEST (IN ZEIT) GEGENÜBER STANDARD |

| 1. | 1

1/4'' × 3 5/8'' 25

verz. HDGL Stahlständer | 5/8'' Typ FSW | STANDARD – 1 H ZUSAMMENBAU |

| 2. | 1

1/4'' × 3 5/8'' Gipsständer mit

Metallkappen | 5/8'' Typ FSW | +

4,5 MIN. |

| 3. | 1'' × 3

5/8'' Gipsständer mit

Metallkappen | 5/8'' Typ FSW | +

13,75 MIN. |

| 4. | 1

1/4'' × 3 5/8'' 25

verz. HDGL Stahlständer | 1/2'' Typ

FSW | STD.-

3/4H. |

| 5. | 1

1/4'' × 3 5/8'' Gipsständer mit

Metallkappen | 1/2'' Typ

FSW | +

2 MIN. |

| 6. | 1'' × 3

5/8'' Gipsständer mit

Papierkappen | 1/2'' Typ

FSW | 8,5

MIN. |

-

Die

Tests 1 und 4 befassen sich mit einem Standard-Zusammenbau von 1,0

Stunde bzw. einem Standard-Zusammenbau von 0,75 Stunden. Der Test

1 wurde an einer typischen Wand (nominell 1,0 Stunden) mit einer

5/8''-Verbundplatte (16

mm) Typ X und 3-5/8''-Schraubständern (92

mm) durchgeführt;

der Test 4 wurde an einer Wand (nominell 3/4 Stunden) mit einer

1/2''-Verbundplatte (12,5

mm) Typ X und 3-5/8''-Schraubständern (92mm)

durchgeführt.

Die Tests 2 und 3 zeigen die verbesserte Zeit im Vergleich zu Test

1, und die Tests 5 und 6 zeigen die verbesserte Zeit im Vergleich

zu Test 4. Bei den obigen Feuertests 1–6 hatten die Ständer eine

Länge von

10' (3 m); bei den

Tests 1, 2, 4 und 5 waren die Ständer

24'' (0,6 m) zentriert

beabstandet; bei den Tests 3 und 6 waren die Ständer 16'' (0,4

m) zentriert beabstandet; Gipsplatten wurden an gegenüberliegenden

Rändern

der Ständer

befestigt, um eine hohle Wand zu bilden; bei den Tests 3 und 6 wurden

Klammern verwendet, um die Platten an den Ständern zu befestigen, während bei

den anderen vier Tests 1''-Schrauben (25 mm) Typ S verwendet wurden.

Eine Wärmequelle

wurde an einer Seite der hohlen Wand platziert, und Temperatursensoren

(Thermoelemente) wurden an der gegenüberliegenden Seite der Wand

platziert. Bezüglich

der Spalte „HALTBARKEITSVERBESSERUNG" ist die für jeden

Test aufgelistete Zahl die Zeit, die vom Beginn des Tests verstrich,

bis die Temperatur an jeder Thermoelementstelle an der gegenüberliegenden

Seite der Wand 325°F

(162°C) über Umgebungstemperatur

anstieg (vgl. ASTM E119). Bei den Tests 1 und 4 ist der feuerverzinkte

Stahlständer

der typische Schraubständerwandtyp;

er hat den Nachteil, dass er sich wegen der Wärme zieht. Bei den Tests 2

und 5 waren die „Metallkappen" konstruiert, wie

dies in 6 der Zeichnungen gezeigt ist.

Bei den Tests 3 und 6 wurden die „Papierkappen" konstruiert, wie

dies in 41 gezeigt ist, aber mit einer

Papierkappe 284 entlang jedes Randes des Ständers. Ferner

geben Feuertests an, dass Ständerausführungsvariationen

wie die in 15 veranschaulichte mit einem

Metallverswrkungsstreifen ähnliche Wärmeübergänge (an

den Ständerorten)

wie der Test Nr. 3 haben.

-

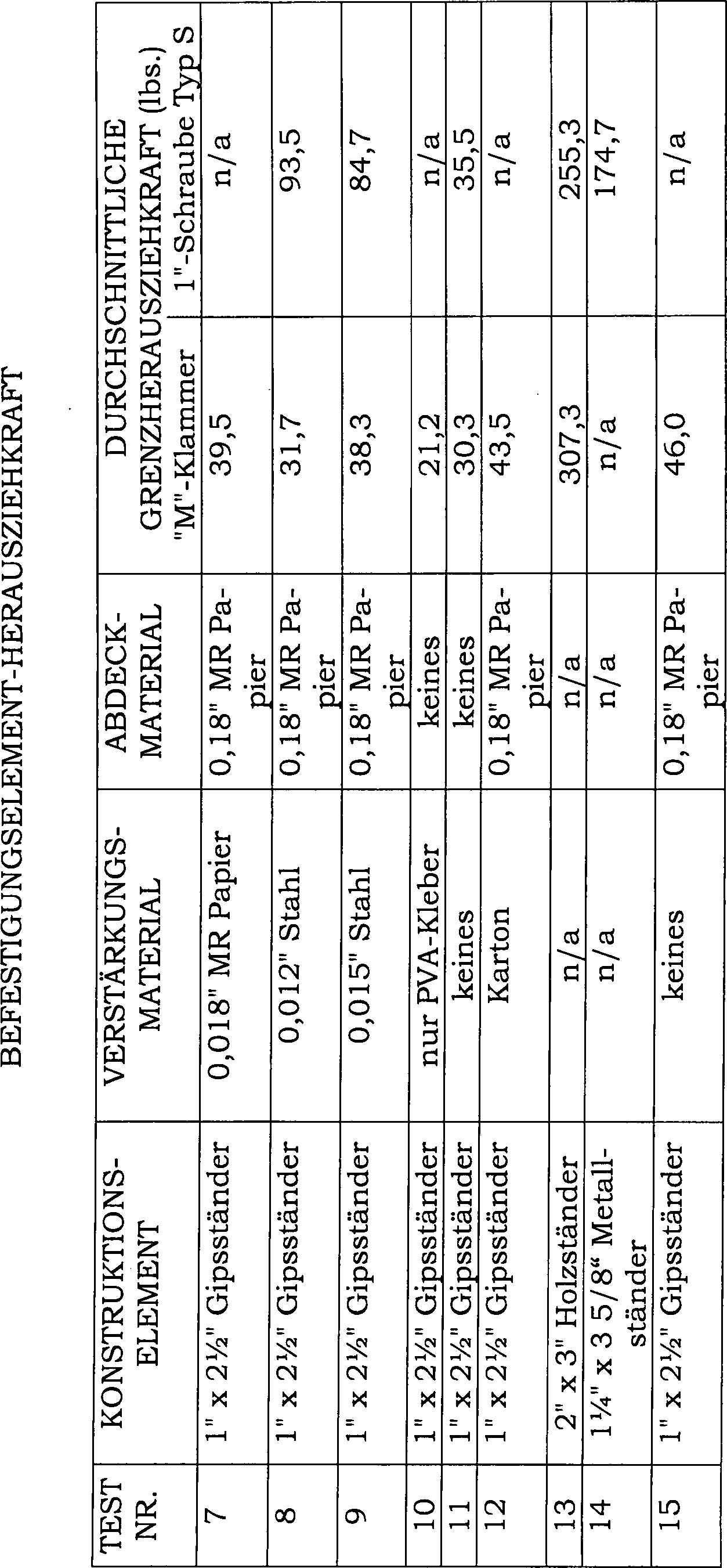

Die

folgenden Tests 7 bis 15 befassen sich mit der Herausziehkraft (in

Pfund), die erforderlich ist, um ein Befestigungselement aus einem

Rand eines Ständers

zu ziehen. Die in der ganz rechten Spalte aufgelisteten Werte sind

die Durchschnittswerte einer Anzahl von Tests. Die Notation n/a

bedeutet nicht zutreffend; mit anderen Worten für die spezifische Ständerausführung und

den Befestigungselementtyp wurde kein Test durchgeführt.

-

-

Es

wurden auch Tests durchgeführt,

bei denen Klammern vom Typ K verwendet wurden, und die Ergebnisse

zeigen eine etwas geringere Herausziehkraft als für Klammern

vom Typ M in der obigen Tabelle. Bei den Tests 8 und 9, bei denen

Schraubenbefestigungselemente verwendet wurden, waren die Herausziehkräfte von

93,5 (415 N) und 84,7 (377 N) nicht die Kräfte, wo sich die Schrauben

von den Stahlverstärkungsschrauben

lösten;

bei diesen Tests riss das Papierabdeckmaterial, und das Verstärkungsmaterial

zog von dem Gipskern weg, bevor die Schraubenbefestigungselemente

aus den Stahlstreifen zogen. Stahlstreifen mit einer etwas größere Dicke

(von 0,0179 bis 0,020 Inch) (0,45 mm bis 0,5 mm) als die in den

Tests 8 und 9 aufgelisteten haben eine bessere Haltekraft und vergleichbare

Kosten. Ebenso ergibt Abdeckmaterialpapier mit einer Dicke von mehr

als 0,018'' (0,45 mm) bessere

Herausziehkraftergebnisse. Der Nagelzug (Kraft, bevor das Befestigungselement

durch die Gipsverbundplatte zieht) ist Standard bei 80 Pfund (355

N). Perspektivisch ist jedes Anbringungsherausziehen aus dem Ständer, das

diesen Betrag überschreitet,

adäquat.

Klammeranbringungen an Holz, die nahezu ausschließlich bei

Fertighäusern

verwendet werden, verwendeten typischerweise zusätzlichen PVA-Klebstoff. Die

Klammeranbringungs-Herausziehkraft

bei den obigen Tests gilt nur für

den Anfangszeitraum, während

sich der Klebstoff setzt.

-

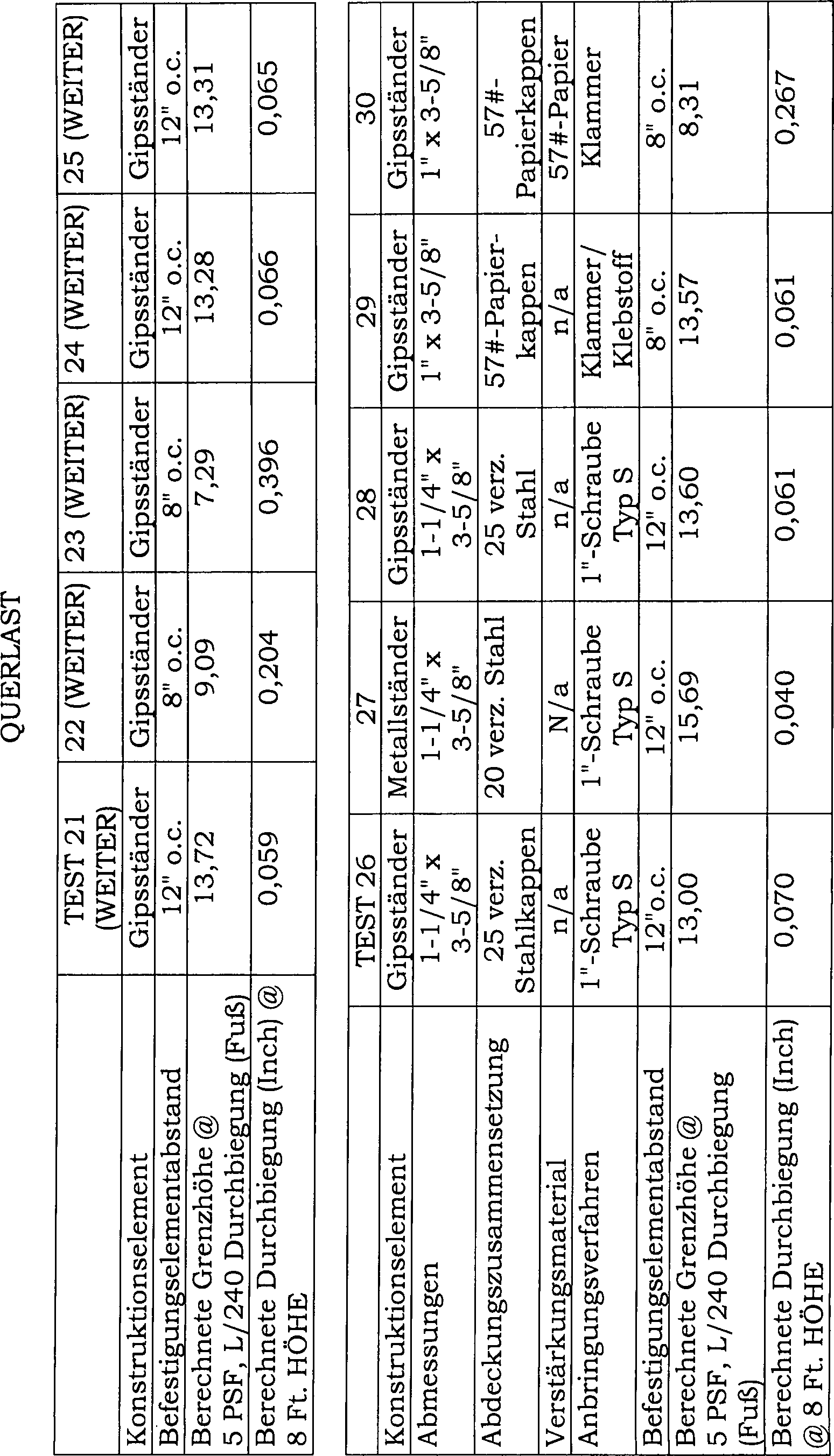

Die

folgenden Tests betreffen die Durchbiegung von Hohlwänden unter

einer Querlast. Jede der Wände

umfasste zwei voneinander beabstandete Paneele, die aus einer Gipsverbundplatte

gebildet waren, und vertikale Ständer,

die zwischen den Verbundplatten liegen und daran befestigt sind.

Das obere und das untere Ende der Ständer wurden durch Schienen

oder Kanäle

gehalten. Eine horizontale Last oder Kraft quer zu der Ebene der

Verbundplatte wurde auf eine Seite der Wand aufgebracht. Bei den

Tests 18, 19 und 20 war die Gipsverbundplatte 5/16'' (8 mm) regulär, und bei den Tests 16, 17

und 21 bis 30 war die Verbundplatte 1/2'' (12,5

mm) regulär.

Die Zeile mit der Bezeichnung „Durchbiegung" gibt den Durchbiegungsbetrag

einer Wand einer Höhe

von 8 Fuß (2,4

m) mit einer Last von 5 pounds/ft.2 (239,4

Pa). Die Zeile mit der Bezeichnung „Grenzhöhe" gibt die maximal zulässige Wandhöhe an, die

einen akzeptablen Durchbiegungsbetrag mit einer Querlast von 5 pounds/ft.2 (239,4 Pa) erfährt, wobei das quarter point

load method verwendet wurde, das in ASTM-E72 umrissen ist.

-

-

-

Schaut

man sich die Herstellungskosten einschließlich der Rohmaterialien und

der Bearbeitung pro Längenfuß für Wohn-/Geschäftsanwendungen

an, so kostet im Vergleich zu einem Standardholzständer 2'' × 4'' (50 mm × 100 mm) ein Gipsständer, der

1-1/4'' × 3-5/8'' (32

mm × 92

mm) misst, mit einem durch Papier abgedeckten Gipskern etwa 53 %

weniger; und ein Gipsständer,

der 1-1/4'' × 3-5/8'' (32

mm × 92

mm) misst, mit einem Gipskern, 0,015'' (0,4

mm) dicken Blechverstärkungsstreifen

entlang der Ränder

und abgedeckt mit Papier, kostet etwa 31 % weniger.

-

Was

die Herstellungskosten (Rohmaterialien und Bearbeitung) pro Längenfuß für Fertighausanwendungen

angeht, so kostet im Vergleich zu einem Standardholzständer 2'' × 3'' (50 mm × 75 mm) ein Gipsständer 1-1/4'' × 2-1/2'' (32 × 64 mm) (einschließlich eines

durch Papier abgedeckten Gipskerns) etwa 43 % weniger; ein Gipsständer 1-1/4'' × 2-1/2'' (32 × 64 mm), gebildet durch einen

Gipskern, Streifen aus Papierverstärkung entlang der Ränder und

einer Abdeckung aus Papier kostet etwa 38 % weniger; und ein Gipsständer 1-1/4'' × 2-1/2'' (32 × 64 mm), gebildet durch einen

Gipskern, Streifen 0,015''-Blech (0,4 mm) entlang

der Ränder

und einer Abdeckung aus Papier kostet etwa 20 % weniger.

-

Wie

in den obigen zwei Absätzen

dargelegt, sind die Kosten bei Verwendung von 0,019''-Blech (0,5 mm) wahrscheinlich etwa

gleich wie bei Verwendung von 0,15''-Blech

(0,4 mm).

-

Ein

Konstruktionselement nach dieser Erfindung hat zahlreiche Vorteile.

Außer

niedrigeren Kosten im Vergleich zu Holz und Metall für ein Element

vergleichbarer Größe und Festigkeit

haben die Konstruktionselemente eine gute Beständigkeit gegen Wärme- oder

Kälteübertragung.

Bei den Ausführungsformen,

wo die Randstreifen aus Metall hergestellt sind, die also gute Wärmeleiter

sind, sind die Metallstreifen an den gegenüberliegenden Seiten eines Elements

durch den schwach wärmeleitenden

Kern getrennt, und deshalb liegt reduzierte thermische Leitfähigkeit

vor. Außerdem

wirkt der Kern als eine Wärmesenke

(er absorbiert Wärme), und

Wärme treibt

Feuchtigkeit aus einem Kernmaterial wie Gips und leitet so die Wärme ab.

Metallbefestigungselemente, die zum Befestigen von Teilen aneinander

verwendet werden, sind in den Kernmaterialien der Platten und der

Ständer

begraben und damit gegen Überhitzung

geschützt.

-

Das

Konstruktionselement ist durch die Kombination aus dem Kernmaterial,

den Seitenpapierlagen und den Randstreifen ausreichend fest und

starr gemacht. Der Kern dient dazu, die Seitenpapierbahnen in geraden

parallelen Ebenen zu halten, und folglich verleihen die Seitenpapierlagen

dem Element Festigkeit und Steifigkeit gegenüber einer Querkraft. Die Randstreifen

fügen weitere

Starrheit und Festigkeit hinzu. Die Seitenpapierbahnen sehen die

nötige

Festigkeit gegen eine Querkraft vor (d.h. einer Kraft parallel zu

der Ebene der Seitenpapierbahn).

-

Da

die Seitenpapierbahnen und die starren Streifen Festigkeit vorsehen,

kann der Kern aus einem weniger kostspieligen Material wie leichtem

Gips, recyceltem Gips oder einer Zusammensetzung mit kostengünstigen

Füllstoffen

hergestellt sein.

-

Da

das Konstruktionselement relativ steif ist und unter Verwendung

von Metallbefestigungselementen befestigt werden kann, kann es ähnlich wie

Holzprodukte verwendet werden. Die Teile können auch durch herkömmliche

Klebstoffe aneinander befestigt werden, die in der Bauindustrie

verwendet werden.