EP0563992A2 - Verfahren und Vorrichtung zur Herstellung metallischer Flächenelemente auf Substraten - Google Patents

Verfahren und Vorrichtung zur Herstellung metallischer Flächenelemente auf Substraten Download PDFInfo

- Publication number

- EP0563992A2 EP0563992A2 EP93105519A EP93105519A EP0563992A2 EP 0563992 A2 EP0563992 A2 EP 0563992A2 EP 93105519 A EP93105519 A EP 93105519A EP 93105519 A EP93105519 A EP 93105519A EP 0563992 A2 EP0563992 A2 EP 0563992A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- substrate

- layer

- intermediate carrier

- metal layers

- metal

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41M—PRINTING, DUPLICATING, MARKING, OR COPYING PROCESSES; COLOUR PRINTING

- B41M3/00—Printing processes to produce particular kinds of printed work, e.g. patterns

- B41M3/14—Security printing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B42—BOOKBINDING; ALBUMS; FILES; SPECIAL PRINTED MATTER

- B42D—BOOKS; BOOK COVERS; LOOSE LEAVES; PRINTED MATTER CHARACTERISED BY IDENTIFICATION OR SECURITY FEATURES; PRINTED MATTER OF SPECIAL FORMAT OR STYLE NOT OTHERWISE PROVIDED FOR; DEVICES FOR USE THEREWITH AND NOT OTHERWISE PROVIDED FOR; MOVABLE-STRIP WRITING OR READING APPARATUS

- B42D25/00—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof

- B42D25/20—Information-bearing cards or sheet-like structures characterised by identification or security features; Manufacture thereof characterised by a particular use or purpose

- B42D25/29—Securities; Bank notes

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T156/00—Adhesive bonding and miscellaneous chemical manufacture

- Y10T156/10—Methods of surface bonding and/or assembly therefor

- Y10T156/1002—Methods of surface bonding and/or assembly therefor with permanent bending or reshaping or surface deformation of self sustaining lamina

- Y10T156/1039—Surface deformation only of sandwich or lamina [e.g., embossed panels]

Definitions

- the invention relates to a method and a device for producing locally delimited metal layers on substrates with a possibly rough surface in the transfer process, in which the metal layers are prepared on a transfer surface and then transferred to the substrate.

- Metallic surface elements are of considerable importance in the area of anti-counterfeiting of valuable documents.

- metallic surfaces offer good copy protection due to their reflective properties, since the reflective surfaces cannot be reproduced using copying technology.

- metal printing inks are usually used to produce shiny metallic surface or printed images. Because of the granular fine structure, these processes can only be used for metallic surfaces, where the requirements for the reflection behavior of the surface are low and where no defined surface structures are required.

- holograms are a widely used type of counterfeit protection today. Because of the complex and costly production process, holograms can be imitated, if at all, only with relatively great effort and offer good copy protection because of their optical properties, which depend on the viewing angle. Apart from the security aspects, holograms are also often applied to value documents from an aesthetic point of view.

- Reflection holograms are usually generated either by means of specially prepared embossing matrices which have a surface relief corresponding to the interference pattern of the hologram, by embossing the surface relief into a hardened lacquer layer and then metallizing it and providing it with a protective lacquer layer.

- the relief of the embossing die can also be embossed directly into a thin metal layer and then provided with the protective lacquer layer. The metallization ensures sufficient brilliance of the hologram so that it can be recognized visually.

- the transfer belt is produced as a continuous belt, ie the metallization is carried out in a continuous process (e.g. in a vacuum evaporation system), only the desired areas are transferred to the document.

- the transfer of to Transferring surface areas can be accomplished in different ways.

- the adhesive layer can be printed in a certain pattern, so that the layer structure to be transferred (if necessary with large-scale heating) only adheres to the document in places or the printing stamp used in lamination has an outline shape that corresponds to the shape to be transferred, so that also the use of heat seal adhesive applied over a large area, only the areas of the adhesive layer to which the stamping die exerts pressure and heat are activated (DE-OS 33 08 831).

- EP-OS 0 338 378 describes a continuous process in which banknote paper in roll form is first printed on both sides and then provided with a holographic structure in certain areas.

- the lacquer is cured with UV radiation or electron beams.

- the varnish now adheres to the paper surface and has the holographic relief structure.

- this relief structure is metallized using masks in a vacuum evaporation system.

- the hologram area is provided with a protective layer in a further step.

- thermoplastic layer is transferred from a hot stamping foil to the document by means of a heated stamping die, the optical markings being simultaneously stamped into the thermoplastic layer.

- the carrier substrate is only removed after the embossing and the relief structure is then metallized.

- US Pat. No. 4,420,515 discloses a method in which an already metallized lacquer surface is provided with a relief structure.

- An endlessly circulating transfer belt is continuously metallized and brought into contact with a document that was selectively coated with a varnish.

- the varnish is hardened and binds the metal more strongly than the transfer ribbon and thus partially removes the metallization from this transfer ribbon when the transfer ribbon and document are separated.

- the metallized lacquer area on the substrate is embossed.

- the embossed relief has a low contour sharpness.

- the quality of the hologram is also impaired in this process.

- the embossing must be carried out with high pressure, so that the embossing dies are subject to high wear.

- the invention is therefore based on the object of providing a method and a device for applying locally limited metal layers to substrates, while avoiding the disadvantages mentioned above.

- a method and a device for flexible hologram production on difficult substrates and under difficult secondary conditions are to be specified.

- the invention is based on the basic idea that the production and transfer of a surface structure is only possible in an optimal form if the structures to be transferred are adopted as unadulterated as possible from the master structure and neither the structure nor the structure to be transferred to the final substrate of the master is changed or damaged.

- the structure to be transferred is not created by embossing an existing flat metal layer, but rather by “depositing” the metal layer on the master structure, the metal layer filling and capturing all structural elements of the master structure in a manner similar to a cast.

- the master and the metal layer thus have negative and positive structures that complement one another and are intimately connected.

- the two structures are only separated after the metal layer has been fixed on the end substrate and mechanically stabilized by the substrate and adhesive layer.

- structure is to be seen in general, i. H. Both an extremely smooth reflecting surface and any relief structure can be used as the structure. It is important according to the invention that the respectively selected or predetermined structure is implemented as unadulterated as possible as a positive or negative structure and is likewise transmitted unadulterated to the substrate.

- lacquer layer is intended to cover all materials and materials that are to be made so soft and sticky when the metal layer is transferred at the time of contact that the metal layer can be impressed into the layer with its back without damage, the metal layer being intimate with the lacquer layer connects and compensates for all unevenness between the substrate surface and the rear metal surface and on the other hand adheres the metal layer so firmly that, if necessary after an additional hardening phase, the metal layer can be removed completely from the master.

- Such measures can include further hardening of the lacquer layer, application of a protective lacquer layer, provision of blind embossing with different structures, overprinting with printing inks etc.

- a cylindrical pressure roller, an endless belt or a stamp etc. can be used as a carrier of the master structure z. B.

- the metal layer is produced using known metallization processes, such as vacuum evaporation, electrolysis or photolysis, and other special processes which are known in the art under special terms such as "gas jet deposition (GJD)", “spray deposition”, “laser deposition” etc.

- GJD gas jet deposition

- the varnish layer can be hardened in different ways. When using a liquid hot melt adhesive, this can be done, for example, simply by cooling, in the case of multicomponent paints by heating and, depending on the use of other substances, also by a different supply of energy, e.g. B. by UV radiation, microwave radiation, electron beam curing, etc.

- the method according to the invention is particularly suitable for the transfer of locally delimited metal layers, since both the metallization and the transfer process can be precisely defined and structured locally.

- the metallic surface elements are produced on an intermediate carrier with the master structure, from which they are transferred to the substrate.

- this procedure offers the advantage that any metallization method can be used, i. H. methods can also be used which would result in destruction or damage to the substrate if applied directly to the substrate.

- Particularly advantageous for metallization are photolytic processes, e.g. B. as described in DE-OS 38 40 199 or DE-OS 38 40 200, which offer the possibility the metallic surface elements in their outline shapes can be modified particularly easily, so that in this way, in a particularly economical form, series of different surface elements or also surface elements with varied additional information content can be produced.

- a varied variation of the continuously created metallizations can take place. This is possible, for example, by sensitizing the master in a locally limited form. All subsequent work steps can then be carried out over a large area, since metal is deposited only at the points where the catalyst is present. Alternatively, after extensive sensitization, the activation can also be carried out selectively. This variant is particularly advantageous because, for example, with the aid of a controlled UV laser, very fine and sharply delimited lines can also be displayed. These structures remain in their fine "line” even after subsequent full-surface wetting in wet chemical baths for electroless metallization. Ultimately, the local delimitation of the metal layers can also be produced by applying the wet chemical agents in a defined manner to a large-area sensitized and activated master surface.

- the intermediate carrier may not need to be conditioned again, i. H.

- the intermediate carrier is not completely cleaned in the last step, but only freed from metal residues.

- the embossing roller is coated with metal according to the invention.

- the method according to the invention makes it possible for the first time to carry out hologram production or embossing, metallization of the embossed hologram and transfer of the metallized hologram in a continuous workflow.

- the master structure is reproduced absolutely true to the original, since the metal layer completely molds the master structure. As already mentioned, this has an advantageous effect on the optical quality of the hologram diffraction structures, etc.

- Fig. 1 shows in schematic form the basic principle of the invention.

- the master 1 is provided with a metal layer in a first station.

- the master 1 has a surface structure 3 of some kind, in the case shown a surface relief.

- a metal layer 2 is applied to this relief 3 in such a way that the structure 3 is present in the metal layer 2 as an exact negative structure.

- the metal layer 2 is preferably delimited locally or has a defined outline contour.

- a substrate 4 is prepared, which can be almost any medium. In the present case, it is a security with a glued, naturally rough surface.

- a lacquer coating device is provided as a further work station, with which a locally delimited lacquer layer can be applied either on the metal layer 2 or on the substrate 4.

- the local delimitation of the lacquer layer preferably corresponds to that of the metal layer 2.

- the two contours differ from one another, whereby it should be noted that the metal layer is only subtracted from the master in the areas in which it coincides with the lacquer layer is.

- the lacquer layer 6 may have to be cured at least to the extent that additional adhesion to the metal layer 2 and the substrate 4 and an inherent strength is ensured, which allows peeling off the master while simultaneously stabilizing the metal layer 2.

- curing can take place in that the lacquer layer 6 is a heated hot-melt adhesive, which solidifies relatively quickly when the master 1 and the metal layer 2 are cooled after being brought together.

- substances can be used that harden under the influence of IR or UV rays, microwaves, electron beams, etc.

- the final hardening can, if desired, also take place at any later point in time.

- the metal layer transferred in this way to the substrate may, depending on the subsequent application, be subject to further work steps, such as, for. B. subject to equipment with a transparent protective lacquer layer.

- these further steps are familiar to the person skilled in the art and need not be explained in more detail here.

- FIG. 1 For reasons of clarity, a representation true to scale and detail has been omitted in FIG. 1 and the other figures. Rather, the figures show basic arrangements which allow the method according to the invention to be carried out. In the figures, functionally identical elements are provided with the same reference numbers.

- a cylindrical printing roller with a smooth surface is partially metalized electrolytically and brought into contact with an adhesive-coated substrate.

- the web-shaped substrate 4, in the present case paper, is conveyed by a transport system, which is indicated in FIG. 2 by the rollers 10. Before the web material 4 is fed to the printing roller 11, passes through There is a paint coating station 5. The web 4 is coated here with the aid of an engraving or stencil cylinder 12 in certain areas with a transparent adhesive.

- the substrate 4 passes through the transfer zone, which is formed by the cylindrical transfer roller 11 and a likewise cylindrical counter-pressure roller 13.

- the curing of the adhesive for. B. by polymerization with electron beams or UV radiation.

- the metal coating 2 is pulled off the intermediate carrier 11.

- the metallized area 2 can, if necessary, also be provided with a transparent protective lacquer layer over the entire or larger areas of the material web 4.

- the material web 4 provided with metallic surface elements 2 in this way can finally be fed to further printing stations 15 in order to print them with alphanumeric characters or patterns, which under certain circumstances can also cover parts of the metal coating 2.

- special printing inks mixed with feature substances instead of conventional printing inks, which can be transparent in the visual spectral range.

- fluorescent substances, magnetic or pearlescent pigments are suitable as characteristic substances.

- FIG. 3 shows the layer structure of the metallized substrate 4 after passing through the protective lacquer coating station 14.

- the adhesive layer 6 applied locally in station 5 is arranged directly on the substrate 4. Since this layer 6 is transparent and very thin and therefore does not impair the visual impression of the end product, its areal expansion does not have to correspond exactly to the dimensions of the metallization 2.

- the extent of the adhesive layer 6 must not be less than the intended metallization 2, because this would result in an incomplete metal transfer.

- a likewise transparent protective lacquer layer 16 In order to protect the metallization 2 from abrasion and destruction, it is covered by a likewise transparent protective lacquer layer 16.

- the intermediate carrier here the cylindrical roller 11

- the metallic surface elements 2 is provided with the metallic surface elements 2 to be transferred.

- the transfer roller 11 is metallized electrolytically.

- the parts of the cylinder that are not to be metallized are coated in the station 19 with electrically insulating material, e.g. B. with a layer of lacquer.

- electrically insulating material e.g. B. with a layer of lacquer.

- the roller 11 passes through a galvanic bath 17.

- the metal dissolved in the bath is deposited on the electrically conductive surface areas of the roller 11 due to the voltage applied to the transfer cylinder 11 and the bath that a metallic pattern is created on the roller surface.

- Chemical residues are removed in the following washing station 18.

- the metal coating 2 is now transferred to the substrate 4.

- the roller 11 in the station 20 is then cleaned of any metal residues. If the outline (or the shape) of the metal coating is to be changed, the electrically insulating coating of the roller 11 is also removed in the cleaning station 20. In the coating station 19, the roller 11 is finally prepared for the next metallization cycle.

- Fig. 4 shows a metallization station in which the The above-mentioned cylindrical transfer roller is partially metallized in a photolytic way and brought into contact with an adhesive-coated substrate.

- the pretreatment and aftertreatment of the substrate 4 and the transfer of the metallic areas is carried out analogously to example 1. For this reason, the corresponding additional processing stations have been omitted in FIG. 4.

- Photolysis is a modern metallization process that has been used successfully for some years in the metallic coating of semiconductor components (DE-OS 38 40 199) or in the production of metal fleece for shielding electrical fields (DE-OS 38 40 200) has been.

- the intermediate carrier 11 is wetted with a palladium acetate film.

- a palladium acetate film For this purpose, powdered palladium acetate in a solvent such as. As chloroform, dissolved and applied by dipping, spraying or spinning.

- Fig. 4 shows a representative immersion station 21. The solvent evaporates immediately and leaves a thin palladium acetate film, the thickness of which can be adjusted via the concentration of the solution and the application process.

- the parts of the printing roller to be metallized are exposed to UV radiation in order to produce a thin palladium layer by selective photo cleavage at the exposed locations.

- This palladium layer which is only a few nm thick, then serves as an activator for the subsequent chemical metallization, in which micrometer-thick copper, nickel and gold layers can be applied.

- 4 shows a metallization bath 23 in which the intermediate carrier roller 11 is immersed.

- the metallization can also be done by means of a suitable printing process, e.g. B. in screen printing, on the intermediate carrier 11 can be printed directly.

- the unexposed and thus non-metallized palladium acetate residues and liquid residues from the metallization bath 23, which have remained on the roller 11, are rinsed off.

- the intermediate carrier 11 is cleaned in station 25. Then the procedure described above is repeated cyclically.

- the finished substrate in this example has the same layer structure as in Example 1, which was described with reference to FIG. 3.

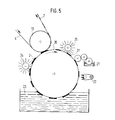

- a printing roller with a smooth surface it is also possible, for example, to use a cylindrical high-pressure roller (letterpress), as shown in FIG. 5.

- this roller is also metallized using the photolytic method.

- the pretreatment and aftertreatment of the substrate 4 proceeds analogously to Example 1.

- the process steps for the metallization of the high-pressure roller 26 proceed analogously to example 2.

- the raised areas 27 of the pressure roller 26 are wetted with palladium acetate 21 and irradiated with UV light 22 over a large area in accordance with the information to be transferred.

- the metal dissolved in the metallization bath 23 is deposited on the activated areas, while the unexposed areas are cleaned in the cleaning station 24.

- the adhesive previously applied to the substrate is hardened and thus binds the metal layer 2 to the substrate 4.

- the pressure areas 27 in station 25 are completely cleaned.

- an endless belt 28 with a smooth surface serves as an intermediate carrier, which is partially metallized by electrolytic means and brought into contact with the adhesive-coated substrate 4.

- the substrate is only locally coated with a component 29 of the lacquer which removes the metal coating 2 from the intermediate carrier 28.

- the substrate 4 is then transported through the transfer zone analogously to the preceding examples and possibly aftertreated in accordance with Example 1.

- the metallization station consists of an endless belt 28 which rotates over the rollers 30, 31 and is electrolytically metallized.

- the endless belt 28 is prepared in the stations 20 and 19 and then locally in the galvanic bath 17 metallized.

- the second component 32 of the releasing lacquer e.g. B. applied an adhesion promoter for the metal layer to be transferred and / or a hardener for the first component.

- the diffusion of the hardener together with the supply of energy which has to be matched to the materials used, accelerates the curing process and bonds the transferred metal layer very well to the substrate.

- This two-component adhesive can of course also be used in all the other examples described.

- FIG. 7 Another variant of a metallization station is shown in FIG. 7.

- the pretreatment or aftertreatment of the substrate 4 is carried out analogously to Example 1.

- FIG. 7 therefore only shows the devices necessary for the metallization of the endless belt 28 and the rollers 13 and 30 forming the transfer zone.

- the partial metallization of the intermediate carrier 28 takes place here analogously to Example 2 by the photolytic method.

- the endless belt 28 is wetted with the palladium acetate film 21, which is activated in places by UV radiation 22 for the metal accumulation in the metallization bath 23.

- the stations 24 and 25 ensure the cleaning of the belt 28 already described.

- 8 is likewise limited to the metallization station and the transfer zone.

- the endless belt 28 serving as an intermediate carrier is partially metallized by a vacuum coating over masks.

- the belt 28 is cleaned of any metal residues in station 33 before each metallization cycle.

- the areas to be coated are conditioned in the vacuum chamber 34 itself, if necessary with the aid of masks 35. Both the vacuum vapor deposition and the cathode ray sputtering method (sputtering) can be used as the vacuum coating method. As already explained, the transfer of the metallic areas takes place by curing or cooling the adhesive in the contact zone of substrate 4 and endless belt 28 between the rollers 13 and 30.

- the methods for local metallization of a substrate shown in FIGS. 2 to 8 and described in Examples 1-6 can also be used very advantageously for the reflective coating of a diffraction structure, preferably a hologram.

- the intermediate carrier is designed as an embossing mold, i. H. on its surface it bears the diffractive relief structure which is embossed into the lacquer on the substrate in accordance with the prior art.

- the lacquer can also be applied to the metallized areas of the intermediate carrier and simultaneously transferred to the substrate with the metal layer.

- the metallization according to the invention of the insensitive embossing die instead of the sensitive substrate allows chemical metallization with aggressive chemicals.

- metallization stations are described that use such a Have embossed intermediate carrier.

- a cylindrical printing roller with a relief-like surface structure is metallized partially or fully electrolytically and brought into contact with an adhesive-coated substrate.

- the device shown in FIG. 2 can in principle be adopted. Only the cylindrical pressure roller 11 must have a relief surface corresponding to the hologram.

- the substrate 4, e.g. B. a paper web, is preferably placed with an engraving or a stencil cylinder 12, locally coated with a varnish 5 at the locations where the hologram is to be embossed. Subsequently, the substrate 4 is transported into the embossing and metal transfer zone between the pressure roller 13 and the metallized embossing mold 36.

- the cylindrical embossing mold 36 has the hologram embossing structure placed in register with respect to the locally coated surfaces of the substrate 4.

- the surface relief of the embossing die 36 is metallized over the entire surface or partially according to the electrolytic method already described in Example 1.

- the metallization can also take place over the entire area, because the register-accurate transfer is determined by the coated locations on the substrate 4.

- a sharper contouring of the metal surfaces 2 is, however, partially Metallization of the die 36 reached.

- the relief structure is transferred to the lacquer true to the original.

- the lacquer is hardened e.g. B. by cooling, UV radiation or polymerization with electron beams.

- the hardened lacquer layer removes the metallization from the embossing mold 36.

- the cylindrical printing roller with smooth surface 11 is replaced by a likewise cylindrical embossing die 36 and metallized photolytically.

- the metallization devices described in Examples 4-6 which use an endless belt as an intermediate carrier, can also be used in the combined hologram embossing or metallization according to the invention.

- the endless belt 28 carries the hologram relief structure in these cases.

- FIG. 9 shows a detail from the embossing tape 37 metallized by photolytic means (FIG. 7) before it is brought into contact with the substrate 4.

- the endless belt 37 has a relief structure 38.

- the metal 2 has deposited on the palladium layer 39. It has exactly the outline shapes of the palladium layer 39 and reproduces the relief structure 38 true to the original.

- the simultaneous transfer of metallization and relief structure avoids losses in quality that result from the subsequent application of the mirroring, because the subsequently evaporated metal layer blurs the relief structures.

- the negative influence of the surface structure of the substrate is avoided because the lacquer layer compensates for the roughness of the substrate.

- the photolytic metallization of the embossing mold offers the possibility of producing finely structured metallic surfaces.

- This fact is also of great advantage when designing holograms in combination with other features.

- the hologram can be provided with a line or guilloche frame or rasterized so that a background print remains visible. It would also be conceivable to have cutouts in the form of characters or patterns to be provided in the metallization. Due to the variable exposure options of the palladium acetate film, a sequential numbering in the form of metallic numerals could also be provided on the hologram.

- Another basic variant is to do without the substrate.

- the paint cured directly on the metallic intermediate carrier and peeled off with the metal layer as a self-supporting film.

Abstract

Description

- Die Erfindung betrifft ein Verfahren und eine Vorrichtung zur Herstellung von lokal begrenzten Metallschichten auf Substraten mit gegebenenfalls rauher Oberfläche im Transferverfahren, bei dem die Metallschichten auf einer Transferfläche vorbereitet und anschließend auf das Substrat ubertragen werden.

- Metallischen Flächenelementen kommt im Bereich der Fälschungssicherung von Wertdokumenten eine erhebliche Bedeutung zu. Zum einen bieten metallische Flächen aufgrund ihrer Reflexionseigenschaften einen guten Kopierschutz, da die reflektierenden Flächen mit kopiertechnischen Mitteln nicht nachgestellt werden konnen. Im einfachsten Fall werden üblicherweise Metalldruckfarben verwendet, um metallisch glänzende Flächen- oder Druckbilder zu erzeugen. Wegen der körnigen Feinstruktur sind diese Verfahren aber nur für metallische Flächen verwendbar, bei denen nur geringe Anforderungen an das Reflexionsverhalten der Oberfläche gestellt werden und bei denen keine definierten Oberflächenstrukturen verlangt werden.

- Die höchsten Ansprüche an die Metalloberfläche werden bei der Herstellung von metallbeschichteten Hologrammen gestellt, die heute eine weit verbreitete Art der Fälschungssicherung darstellen. Hologramme können aufgrund der aufwendigen und kostspieligen Herstellung, wenn überhaupt, nur mit relativ hohem Aufwand nachgeahmt werden und bieten wegen ihrer optischen Eigenschaften, die vom Betrachtungswinkel abhängen, einen guten Kopierschutz. Abgesehen von den Sicherheitsaspekten werden Hologramme auch gerne aus ästhetischen Gesichtspunkten auf Wertdokumenten aufgebracht.

- Reflexions-Hologramme werden üblicherweise entweder mittels speziell präparierter Prägematrizen, die ein dem Interferenzmuster des Hologramms entsprechendes Oberflächenrelief aufweisen, erzeugt, indem das Oberflächenrelief in eine ausgehärtete Lackschicht eingeprägt und anschließend metallisiert und mit einer Schutzlackschicht versehen wird. Alternativ kann das Relief der Prägematritze auch gleich direkt in eine dunne Metallschicht eingeprägt und anschließend mit der Schutzlackschicht versehen werden. Die Metallisierung sorgt fur eine ausreichende Brillanz des Hologramms, so daß es visuell gut erkennbar ist.

- Es wurden bereits verschiedene Möglichkeiten vorgeschlagen, derartige Metallschichten oder Hologramme in lokal begrenzter Form auf Wertpapiere, Banknoten oder Ausweiskarten aufzubringen. Eine der ausgereiftesten Techniken, die auch bevorzugt bei der Hologrammaufbringung eingesetzt wird, ist das Vorbereiten eines separaten Heißprägebandes, von dem es auf den Endträger übertragen wird (DE-OS 33 08 831, US-PS 4,758,296). Hierbei werden auf ein Substrat, das mit einer leicht ablösbaren Trennschicht versehen ist, die zu transferierenden Schichten in umgekehrter Reihenfolge, wie sie später auf dem Dokument vorliegen sollen, aufgebracht. Die oberste Schicht bildet eine Klebstoffschicht, beispielsweise eine Heißsiegelkleberschicht. Über diese Kleberschicht werden das Heißprägeband und das Dokument unter dem Einfluß von Wärme und Druck miteinander verbunden. Das Substrat des Heißprägebandes kann anschließend aufgrund der Trennschicht mühelos abgezogen werden.

- Obwohl das Transferband als kontinuierliches Band hergestellt wird, d. h. die Metallisierung in einem kontinuierlichen Prozeß erfolgt (z. B. in einer Vakuumbedampfungsanlage), werden nur die gewünschten Flächenbereiche auf das Dokument übertragen. Die Übertragung der zu transferierenden Flächenbereiche kann auf unterschiedliche Arten bewerkstelligt werden. Beispielsweise kann die Klebstoffschicht in einem bestimmten Muster aufgedruckt werden, so daß der zu übertragende Schichtaufbau (gegebenenfalls bei großflächiger Erwärmung) nur stellenweise am Dokument anhaftet oder der beim Laminieren verwendete Druckstempel weist eine Umrißform auf, die der zu übertragenden Form entspricht, so daß auch bei der Verwendung von großflächig aufgebrachtem Heißsiegelkleber nur die Bereiche der Klebstoffschicht aktiviert werden, auf welche der Prägestempel Druck und Wärme ausübt (DE-OS 33 08 831).

- Dieses Heißpräge-Transferverfahren eignet sich allerdings nur bedingt fur das Aufbringen von Hologrammen auf Banknoten. Da Banknoten im Stahltiefdruck bedruckt werden und dafur eine rauhe Papieroberfläche notwendig ist, prägt sich normalerweise die Oberflächenstruktur des Papiers in die dunne Transferschicht ein. Die Oberflächenrauhigkeit des Papiers überlagert somit die Reliefstruktur des Hologramms, des Beugungsgitters oder dergleichen, wodurch das Hologramm an Schärfe und Brillanz verliert. Um diesen Effekt zu vermeiden, sind auf der Banknote im Bereich des aufzubringenden Hologramms zusätzliche Maßnahmen zur Glättung des Untergrunds nötig (EP-OS 0 440 045).

- Derartige Zusatzmaßnahmen können vermieden werden, indem das Banknotenpapier derart mit der zu prägenden Lackschicht versehen wird, daß die im flüssigen Zustand aufgebrachte Lackschicht die Unebenheiten der Banknotenoberfläche ausgleicht.

- So beschreibt beispielsweise die EP-OS 0 338 378 ein kontinuierliches Verfahren, bei dem Banknotenpapier in Rollenform zuerst beidseitig bedruckt und anschließend in bestimmten Bereichen mit einer holografischen Struktur versehen wird. Hierbei werden der zu prägende Lack und die Reliefstruktur gleichzeitig auf das Papier übertragen, indem die Oberflächenstruktur des Prägestempels mit einem strahlungshärtbaren Lack abgedeckt wird. Sobald Papier und Prägestempel in Kontakt gebracht worden sind, wird der Lack mit UV-Strahlung oder Elektronenstrahl ausgehärtet. Der Lack haftet nun an der Papieroberfläche und weist die holografische Reliefstruktur auf. Im nächsten Schritt wird diese Reliefstruktur mit Hilfe von Masken in einer Vakuumbedampfungsanlage metallisiert. Um die dunne Metallschicht und die feine Reliefstruktur vor Abrieb und Zerstörung zu schützen, wird der Hologrammbereich in einem weiteren Schritt mit einer Schutzschicht versehen.

- Ein ähnliches Verfahren ist aus der DE-OS 25 55 215 bekannt. In diesem Fall wird eine thermoplastische Schicht mittels einer beheizten Prägematrize von einer Heißprägefolie auf das Dokument übertragen, wobei gleichzeitig die optischen Markierungen in die thermoplastische Schicht eingeprägt werden. Das Trägersubstrat wird erst nach der Prägung abgezogen und die Reliefstruktur anschließend metallisiert.

- Diese Vorgehensweise, d. h. zuerst prägen und anschließend metallisieren, hat den entscheidenden Nachteil, daß die Metallschicht die Konturen der feinen Reliefstruktur nicht exakt nachvollzieht, sondern durch unterschiedliche Ablagerungen an senkrechten oder waagrechten Strukturelementen verwischt. Dies gilt selbst in den Fällen, in denen die abzulagernde Metallschicht nur einige nm dick ist. Das Hologramm verliert daher ebenfalls an Brillanz.

- Die alternative Vorgehensweise, erst im Anschluß an die Metallisierung zu prägen, ist ebenfalls Stand der Technik. Die US-PS 4,420,515 offenbart beispielsweise ein Verfahren, bei dem eine bereits metallisierte Lackfläche mit einer Reliefstruktur versehen wird. Ein endlos umlaufendes Transferband wird kontinuierlich metallisiert und mit einem Dokument in Beruhrung gebracht, das selektiv mit einem Lack beschichtet wurde. Der Lack wird ausgehärtet und bindet das Metall stärker als das Transferband und zieht somit beim Trennen von Transferband und Dokument die Metallisierung partiell von diesem Transferband ab. In einem letzten Schritt wird der auf dem Substrat befindliche metallisierte Lackbereich mit einer Prägung versehen.

- Da in die bereits ausgehärtete Lackschicht geprägt wird, weist das geprägte Relief eine geringe Konturenschärfe auf. Die Qualität des Hologramms ist also auch bei diesem Verfahren beeinträchtigt. Ferner muß die Prägung mit hohem Druck vorgenommen werden, so daß die Prägematrizen einem hohen Verschleiß unterworfen sind.

- Der Erfindung liegt daher die Aufgabe zugrunde, ein Verfahren und eine Vorrichtung zum Aufbringen von gegebenenfalls lokal begrenzten Metallschichten auf Substrate unter Vermeidung der obengenannten Nachteile zu schaffen. Insbesondere soll ein Verfahren und eine Vorrichtung zur flexiblen Hologrammherstellung auf schwierigen Substraten und unter schwierigen Nebenbedingungen angegeben werden.

- Die Lösung dieser Aufgabe ist dem Kennzeichen des Hauptanspruchs zu entnehmen. Spezielle Ausfuhrungsformen und Weiterbildungen sind Gegenstand von Unteransprüchen.

- Die Erfindung baut auf den Grundgedanken auf, daß die Herstellung und das Transferieren einer Oberflächenstruktur nur dann in optimaler Form möglich ist, wenn die zu transferierenden Strukturen von der MasterStruktur möglichst unverfälscht übernommen werden und beim Transfer auf das Endsubstrat weder die zu transferierende Struktur noch die Struktur des Masters verändert oder beschädigt wird.

- Erfindungsgemäß erfolgt in diesem Sinne die Erstellung der zu transferierenden Struktur nicht durch Prägen einer vorhandenen ebenen Metallschicht, sondern durch "Ablagern" der Metallschicht auf der Master-Struktur, wobei die Metallschicht einem Abguß ähnlich alle Strukturelemente der Master-Struktur ausfüllt und erfaßt. Master und Metallschicht weisen somit Negativund Positivstrukturen auf, die sich vollständig ergänzen und die innig miteinander verbunden sind. Um Veränderungen oder Beschädigungen beim Transfer oder beim Ablösen der Metallschicht vom Master zu vermeiden, wird eine Trennung der beiden Strukturen erst vorgenommen, nach dem die Metallschicht auf dem Endsubstrat fixiert und von Stubstrat und Klebeschicht mechanisch stabilisiert ist.

- Der Begriff "Struktur" ist ganz allgemein zu sehen, d. h. als Struktur kann sowohl eine extrem glatte spiegelnde Fläche als auch eine beliebige Reliefstruktur Verwendung finden. Erfindungsgemäß wichtig ist, daß die jeweils ausgewählte bzw. vorgegebene Struktur möglichst unverfälscht als Positiv- oder Negativstruktur umgesetzt und ebenso unverfälscht auf das Substrat übertragen wird.

- Der Begriff "Lackschicht" soll alle Materialien und Stoffe erfassen, die beim Transfer der Metallschicht im Berührungszeitpunkt so weich und klebrig zu machen sind, daß die Metallschicht mit ihrer Rückseite ohne Beschädigung in die Schicht eindruckbar ist, wobei sich die Metallschicht einerseits mit der Lackschicht innig verbindet und alle Unebenheiten zwischen Substratoberfläche und rückwärtiger Metalloberfläche ausgleicht und andererseits die Metallschicht so fest anhaftet, daß, gegebenenfalls nach einer zusätzlichen Aushärtungsphase, die Metallschicht vollständig vom Master abgezogen werden kann.

- Für die Praxis heißt das,

- daß auf der Master-Struktur eine 1 : 1-Reproduktion durch Ablagern der Metallschicht erzeugt wird,

- daß entweder auf der Metallschicht oder dem Substrat eine Lackschicht aufgebracht wird, die zu dem Zeitpunkt, zu dem Substrat und Master in Berührung gebracht werden, ausreichend weich und klebrig ist und

- daß das Substrat zusammen mit der Metallschicht vom Master abgezogen wird, wobei die Lackschicht so weit dimensionsstabil ist, daß sie ein Abziehen der Metallschicht vom Master ermöglicht und die Metallschicht auch nach Trennung vom Master soweit stabilisiert, daß die vom Master übernommenen Strukturen erhalten bleiben.

- Auf diese Weise ist sichergestellt, daß die in der Metallschicht vorliegende Struktur während des Anpreßvorgangs auf das Substrat so lange von der MasterStruktur stabilisiert wird, bis die Lackschicht diese Stützfunktion übernehmen kann. Hierauf erfolgt die Trennung vom Master und gegebenenfalls die Weiterbearbeitung zur weiteren Stabilisierung, zum Schutz gegen Umwelteinflüsse, zur weiteren gestalterischen Ausbildung etc.. Derartige Maßnahmen können sein, das weitere Aushärten der Lackschicht, das Aufbringen einer Schutzlackschicht, das Vorsehen von Blindprägungen mit abweichenden Strukturen, das Überdrucken mit Druckfarben etc.

- Da weder bei der Erstellung der Metallschicht noch beim Transfer derselben punktuelle mechanische Kräfte auf die Master-Struktur wirken, sind Herstell- und Transfervorgang sowohl für die Master-Struktur als auch für die in der Metallschicht erzeugten Struktur äußerst schonend. Ein mechanischer Verschleiß ist während dieser Herstellphase weitgehend auszuschließen.

- Als Träger der Master-Struktur kann z. B. eine zylindrische Druckwalze, ein Endlosband oder auch ein Stempel etc. eingesetzt werden. Die Herstellung der Metallschicht erfolgt mit Hilfe bekannter Metallisierungsverfahren, wie Vakkumbedampfung, Elektrolyse oder Photolyse sowie weitere Spezialverfahren, die in der Technik unter Spezialbegriffen wie "Gas Jet Deposition (GJD)", "Spraydeposition", "Laserdeposition" etc. bekannt sind. Das Aushärten der Lackschicht ist auf unterschiedliche Weise möglich. Dies kann bei Verwendung eines Flüssig-Schmelzklebers beispielsweise durch einfaches Abkühlen, bei Mehrkomponentenlacken durch Erwärmen und je nach Verwendung anderer Stoffe auch durch anderweitige Energiezufuhr, z. B. durch UV-Bestrahlung, Mikrowellenbestrahlung, Elektronenstrahlhärtung etc. erfolgen.

- Das erfindungsgemäße Verfahren eignet sich besonders für die Übertragung von lokal begrenzten Metallschichten, da sowohl die Metallisierung als auch der Transfervorgang lokal exakt definiert und strukturiert werden kann.

- Die Herstellung der metallischen Flächenelemente erfolgt, wie bereits erläutert, auf einem Zwischenträger mit der Masterstruktur, von dem sie auf das Substrat transferiert werden. Im Gegensatz zu bekannten Verfahren, bei denen die Metallisierung direkt auf dem Substrat selbst erfolgt, bietet diese Vorgehensweise den Vorteil, daß beliebige Metallisierungsverfahren eingesetzt werden können, d. h. auch Verfahren verwendbar sind, die bei direkter Aufbringung auf das Substrat eine Zerstörung oder Beschädigung des Substrats zur Folge hätten.

- Besonders vorteilhaft zur Metallisierung sind photolytische Verfahren, z. B. wie in den DE-OS 38 40 199 oder DE-OS 38 40 200 beschrieben, die die Möglichkeit bieten, die metallischen Flächenelemente in ihren Umrißformen besonders einfach zu modifizieren, so daß auf diese Weise, in besonders wirtschaftlicher Form Serien unterschiedlicher Flächenelemente oder auch Flächenelemente mit variiertem zusätzlichem Informationsgehalt herstellbar sind.

- Der Metallisierungsvorgang besteht im Grundsatz aus folgenden Schritten:

- Konditionierung des Zwischenträgers, d. h. Ergreifen von auf das Metallisierungsverfahren abgestimmten Maßnahmen zur Auswahl der zu metallisierenden Bereiche des Zwischenträgers,

- Metallisierung des Zwischenträgers,

- Transfer der lokalen Metallschichten auf das Substrat,

- Reinigen des Zwischenträgers.

- Beim photolytischen Verfahren kann die Konditionierung des Zwischenträgers (Master) in Einzelschritte unterteilt werden, nämlich

- die flächige Sensibilisierung des Masters mit einem Katalysator bzw. Precursor, z. B. Palladiumacetat,

- die optische Aktivierung des Palladiumacetats mit UV-Strahlung sowie

- die Metallabscheidung in den sensibilisierten und aktivierten Flächenbereichen.

- Durch gezielte Beeinflussung einer oder mehrerer der drei Teilschritte kann eine vielfältige Variation der fortlaufend erstellten Metallisierungen erfolgen. Dies ist beispielsweise möglich, indem die Sensibilisierung des Masters in lokal begrenzter Form erfolgt. Alle nachfolgenden Arbeitsschritte konnen dann großflächig durchgeführt werden, da eine Metallablagerung nur an den Stellen erfolgt, an denen der Katalysator vorliegt. Alternativ kann nach großflächiger Sensibilisierung auch die Aktivierung selektiv ausgeführt werden. Diese Variante ist deshalb besonders vorteilhaft, da auf diese Weise beispielsweise unter Zuhilfenahme eines gesteuerten UVLasers auch sehr feine und scharf begrenzte Linien darstellbar sind. Diese Strukturen bleiben auch bei anschließender vollflächiger Benetzung in naßchemischen Bädern für die stromlose Metallisierung in ihrer feinen "Strichführung" erhalten. Letztendlich kann auch die lokale Begrenzung der Metallschichten durch definiertes Auftragen der naßchemischen Mittel auf eine großflächig sensibilisierte und aktivierte Masteroberfläche erzeugt werden.

- Falls die Form der Metallschichten über mehrere Zyklen gleich bleibt, so kann gegebenenfalls auf eine erneute Konditionierung des Zwischenträgers verzichtet werden, d. h. der Zwischenträger wird im letzten Schritt nicht vollständig gereinigt, sondern lediglich von Metallresten befreit.

- Im speziellen Fall der Hologramm- bzw. Beugungsstrukturaufbringung wird gemäß der Erfindung die Prägewalze metallisch beschichtet. Hierbei ergibt sich ein weiterer erfinderischer Aspekt. Denn mit dem erfindungsgemäßen Verfahren wird es erstmals möglich, Hologrammherstellung bzw. Prägung, Metallisierung des Prägehologramm und Transfer des metallisierten Hologramms in einem kontinuierlichen Arbeitsablauf vorzunehmen.

- Besonders vorteilhaft wirkt sich dies dort aus, wo bisher beim nachträglichen plazierten Aufbringen der Metallisierung Registerprobleme zu lösen waren, da insbesondere in den Fällen, in denen ein Druckzylinder als Zwischenträger für Master und Metallschicht dient, alle aus der Drucktechnik bekannten Verfahrensschritte und Toleranzbereiche nutzbar sind. Mit dem erfindungsgemäßen Verfahren hat man außerdem erstmals die Möglichkeit, aktuelle Daten bei der Variation der Flächenelemente mit einzubeziehen. Dies kann beispielsweise bei der Verwendung für Wertpapiere, Ausweiskarten, Identifizierungskarten etc. sinnvoll sein, weil hierfür auch laufende Serien-Nr., personenbezogene alphanumerische oder bildmäßige (Foto!) Daten in die Erstellung der Metallschicht mit einbezogen werden können.

- Neben diesen gestalterischen Möglichkeiten und Vorteilen erhält man auch eine absolut originalgetreue Wiedergabe der Masterstruktur, da die Metallschicht die Masterstruktur vollständig abformt. Dies macht sich, wie bereits erwähnt, vorteilhaft in der optischen Qualität der Hologramm-Beugungsstrukturen etc. bemerkbar.

- Weitere Vorteile und besondere Ausführungsformen der Erfindung ergeben sich aus den folgenden Beispielen, die anhand von Figuren erläutert werden.

- Es zeigen:

- Fig. 1

- das erfindungsgemäße Grundprinzip,

- Fig. 2

- elektrolytische Metallisierung einer zylindrischen Druckwalze bzw. Prägeform und Transfer der Metallisierung auf ein ein Substrat,

- Fig. 3

- Schichtaufbau des Substrats nach dem Metalltransfer,

- Fig. 4

- photolytische Metallisierung einer zylindrischen Druckwalze bzw. Prägeform,

- Fig. 5

- photolytische Metallisierung einer zylindrischen Hochdruckwalze und Transfer der Metallisierung auf ein Substrat,

- Fig. 6

- elektrolytische Metallisierung eines endlosen Druck- nzw. Prägebandes und Transfer der Metallisierung auf ein Substrat,

- Fig. 7

- photolytische Metallisierung eines endlosen Druck- bzw. Prägebandes,

- Fi.g 8

- metallische Vakuumbedampfung eines endlosen Druck- bzw. Prägebandes,

- Fig. 9

- Schichtaufbau eines photolytisch metallisierten Prägebandes.

- Fig. 1 zeigt in schematischer Form das Grundprinzip der Erfindung. Gemäß diesem Schema wird in einer ersten Station der Master 1 mit einer Metallschicht versehen. Wie bereits einleitend erläutert, weist der Master 1 eine irgendwie geartete Oberflächenstruktur 3 auf, im dargestellten Fall ein Oberflächenrelief, Auf dieses Relief 3 wird eine Metallschicht 2 derart aufgebracht, daß die Struktur 3 in der Metallschicht 2 als exakte Negativstruktur vorliegt. Die Metallschicht 2 ist vorzugsweise lokal begrenzt bzw. weist eine definierte Umrißkontur auf.

- In einer zweiten Arbeitsstation wird ein Substrat 4 vorbereitet, das ein nahezu beliebiges Medium sein kann. Im vorliegenden Fall handelt es sich um ein Wertpapier mit geleimter, naturrauher Oberfläche.

- Als weitere Arbeitsstation ist eine Lackbeschichtungsvorrichtung vorgesehen, mit der entweder auf der Metallschicht 2 oder auf dem Substrat 4 eine lokal begrenzte Lackschicht aufgebracht werden kann. Die lokale Begrenzung der Lackschicht entspricht vorzugsweise der der Metallschicht 2. Es ist allerdings auch denkbar, daß beide Konturen voneinander abweichen, wobei zu beachten ist, daß die Metallschicht nur in den Bereichen vom Master definiert abgezogen wird, in denen sie mit der Lackschicht in Deckung ist.

- Nach der Lackbeschichtung werden Master 1, Metallschicht 2, Lackschicht 6 und Substrat 3 zusammengeführt und miteinander verpreßt. Die Pfeile 7, 8 sollen dabei dem Preßdruck symbolisieren.

- Je nachdem welcher Lack Verwendung findet, ist gegebenenfalls durch zusätzliche Maßnahmen die Lackschicht 6 zumindest soweit auszuhärten, daß eine ausreichende Haftung an Metallschicht 2 und Substrat 4 sowie eine Eigenfestigkeit sichergestellt ist, die ein Abziehen vom Master bei gleichzeitiger Stabilisierung der Metallschicht 2 ermöglicht. Im einfachsten Fall kann das Aushärten erfolgen, indem die Lackschicht 6 ein erhitzter Schmelzkleber ist, der durch Kühlen von Master 1 und Metallschicht 2 nach dem Zusammenführen relativ schnell erstarrt. In gleicher Weise konnen aber auch Stoffe verwendet werden, die unter Einwirkung von IR- oder UV- Strahlen, Mikrowellen, Elektronenstrahlen etc. aushärten. Für den Fall, daß die Lackschicht eine Konsistenz aufweist, die ohne zusätzliche Maßnahmen sowohl das Einpressen und Verkleben der Schichten als auch das Abziehen und Stabilisieren der Metallschicht ermöglicht, kann das endgültige Aushärten, falls erwünscht, auch zu einem beliebig späteren Zeitpunkt geschehen.

- In der letzten in Fig. 1 dargestellten Station wird das Substrat 4 zusammen mit der Metallschicht 2 vom Master 1, z. B. in Richtung des Pfeils 9, abgezogen. Die auf diese Weise auf das Substrat übertragene Metallschicht ist je nach späterer Anwendung unter Umstanden weiteren Arbeitsschritten, wie z. B. der Ausstattung mit einer transparenten Schutzlackschicht, zu unterwerfen. Diese weiteren Schritte sind dem Fachmann jedoch geläufig und müssen hier nicht näher erläutert werden.

- In den nachfolgend beschriebenen Ausführungsbeispielen werden verschiedene Anwendungsmöglichkeiten des erfindungsgemäßen Prinzips erläutert.

- Aus Gründen der Anschaulichkeit wurde in der Fig. 1 sowie den weiteren Figuren auf eine maßstabs- und detaillgetreue Darstellung verzichtet. Die Figuren zeigen vielmehr prinzipielle Anordnungen, welche die Durchführung des erfindungsgemäßen Verfahrens erlauben. In den Figuren werden funktionsgleiche Elemente mit den gleichen Bezugsziffern versehen.

- In Fig. 2 wird eine zylindrische Druckwalze mit glatter Oberfläche auf elektrolytischem Wege partiell matallisiert und mit einem klebstoffbeschichteten Substrat in Kontakt gebracht.

- Das bahnförmige Substrat 4, im vorliegenden Fall Papier, wird durch ein Transportsystem befördert, das in Fig. 2 durch die Rollen 10 angedeutet ist. Bevor das Bahnmaterial 4 der Druckwalze 11 zugeführt wird, durchläuft es eine Lackbeschichtungsstation 5. Die Bahn 4 wird hier mit Hilfe eines Gravur- oder Schablonenzylinders 12 in bestimmten Flächenbereichen mit einem transparenten Klebstoff beschichtet.

- Anschließend durchläuft das Substrat 4 die Transferzone, die von der zylindrischen Transferwalze 11 und einer ebenfalls zylindrischen Gegendruckwalze 13 gebildet wird. In der Berührungszone von beschichtetem Substrat 4 und metallisierter Transferwalze 11 kann zusätzlich die Aushärtung des Klebstoffs, z. B. durch Polymerisation mit Elektronenstrahlen oder UV-Bestrahlung erfolgen. Beim Weitertransport der Materialbahn 4 wird die Metallbeschichtung 2 von dem Zwischenträger 11 abgezogen. In einer weiteren Verarbeitungsstation 14 kann der metallisierte Bereich 2 aber auch, falls erforderlich, die gesamte oder größere Bereiche der Materialbahn 4 mit einer transparenten Schutzlackschicht versehen werden. Die derart mit metallischen Flächenelementen 2 versehene Materialbahn 4 kann schließlich weiteren Druckstationen 15 zugeführt werden, um sie mit alphanumerischen Zeichen oder Mustern zu bedrucken, die unter Umständen auch Teile der Metallbeschichtung 2 überdecken können. Ebenso ist es denkbar, anstelle von herkömmlichen Druckfarben, spezielle mit Merkmalsstoffen versetzte Druckfarben zu verwenden, die im visuellen Spektralbereich transparent sein konnen. Als Merkmalsstoffe eignen sich beispielsweise Fluoreszenzstoffe, Magnet- oder Perlglanzpigmente.

- Fig. 3 zeigt den Schichtaufbau des metallisierten Substrats 4 nach dem Durchlaufen der Schutzlackbeschichtungsstation 14. Direkt auf dem Substrat 4 ist die in Station 5 lokal aufgebrachte Klebstoffschicht 6 angeordnet. Da diese Schicht 6 transparent und sehr dünn ist und daher den visuellen Eindruck des Endprodukts nicht beeinträchtigt, muß ihre flächige Ausdehnung nicht exakt den Abmessungen der Metallisierung 2 entsprechen.

- In jedem Fall darf die Ausdehnung der Klebstoffschicht 6 nicht kleiner sein als die vorgesehene Metallisierung 2, weil dies einen unvollständigen Metalltransfer zur Folge hätte. Um die Metallisierung 2 vor Abrieb und Zerstörung zu schützen, wird sie von einer ebenfalls transparenten Schutzlackschicht 16 abgedeckt.

- In der in Fig. 2 dargestellten Metallisierungsstation wird, wie bereits erwähnt, der Zwischenträger, hier die zylindrische Walze 11, mit den zu transferierenden metallischen Flächenelementen 2 versehen.

- In diesem Beispiel wird die Transferwalze 11 auf elektrolytischem Weg metallisiert. Die Partien des Zylinders, die nicht metallisiert werden sollen, werden in der Station 19 mit elektrisch isolierendem Material beschichtet, z. B. mit einer Lackschicht. In der, in Umlaufrichtung der Druckwalze 11 gesehen, nächsten Station durchläuft die Walze 11 ein galvanisches Bad 17. Das in dem Bad gelöste Metall schlägt sich aufgrund der am Transferzylinder 11 und dem Bad anliegenden Spannung an den elektrisch leitenden Oberflächenbereichen der Walze 11 nieder, so daß ein metallisches Muster auf der Walzenoberfläche entsteht. In der folgenden Waschstation 18 werden Chemikalienreste entfernt. Die Metallbeschichtung 2 wird nun auf das Substrat 4 übertragen. Anschließend wird die Walze 11 in der Station 20 von eventuellen Metallresten gereinigt. Falls die Umrisse (bzw. die Form) der Metallbeschichtung geändert werden sollen, so wird in der Reinigungsstation 20 die elektrisch isolierende Beschichtung der Walze 11 ebenfalls entfernt. In der Lackbeschichtungsstation 19 wird die Walze 11 schließlich für den nächsten Metallisierungszyklus vorbereitet.

- Fig. 4 zeigt eine Metallisierungsstation, in der die obengenannte zylindrische Transferwalze auf photolytischem Wege partiell metallisiert und mit einem klebstoffbeschichteten Substrat in Kontakt gebracht wird. Die Vorund Nachbehandlung des Substrats 4 sowie der Transfer der metallischen Bereiche erfolgt analog zu Beipiel 1. Aus diesem Grund wurde in Fig. 4 auf eine Darstellung der entsprechenden zusätzlichen Bearbeitungsstationen verzichtet.

- Bei der Photolyse handelt es sich um ein modernes Metallisierungsverfahren, das seit einigen Jahren erfolgreich bei der metallischen Beschichtung von Halbleiterbauelementen (DE-OS 38 40 199) oder auch bei der Herstellung von Metallvlies zur Abschirmung elektrischer Felder (DE-OS 38 40 200) eingesetzt wurde.

- Zu Beginn des Metallisierungszyklus wird der Zwischenträger 11 mit einem Palladiumacetatfilm benetzt. Dazu wird pulverförmiges Palladiumacetat in einem Lösungsmittel, wie z. B. Chloroform, gelöst und durch Tauchen, Sprühen oder Schleudern aufgebracht. Die Fig. 4 zeigt stellvertretend eine Tauchstation 21. Das Lösungsmittel verdampft sofort und hinterläßt einen dünnen Palladiumacetatfilm, dessen Dicke über die Konzentration der Lösung und den Aufbringungsvorgang eingestellt werden kann. In der Station 22 werden die zu metallisierenden Partien der Druckwalze mit UV-Strahlung belichtet, um durch selektive Fotospaltung an den belichteten Stellen eine dünne Palladiumschicht herzustellen. Diese nur wenige nm dicke Palladiumschicht dient anschließend als Aktivator für die nachfolgende chemische Metallisierung, bei welcher mikrometerdicke Kupfer-, Nickel- und Goldschichten aufgebracht werden können. In Fig. 4 ist ein Metallisierungsbad 23 gezeigt, in welches die Zwischenträgerwalze 11 eintaucht. In einer anderen Variante kann die Metallisierung auch mittels eines geeigneten Druckverfahrens, z. B. im Siebdruck, auf den Zwischenträger 11 direkt aufgedruckt werden.

- In der Reinigungsstation 24 werden die nicht belichteten und somit nicht metallisierten Palladiumacetatreste sowie Flüssigkeitsreste aus dem Metallisierungsbad 23, welche an der Walze 11 verblieben sind, abgespült.

- Da sich das Metall 2 genau deckungsgleich zu den aktivierten bzw. belichteten Stellen des Palladiumacetatfilms niederschlägt, besitzt dieses Verfahren den entscheidenden Vorteil, daß bei scharf konturierter und hochauflösender Belichtung, z. B. durch einen computergesteuerten UV-Laserstrahl (z. B. Eximerlaser), beliebige, auch pro Belichtungsvorgang unterschiedliche feinstrukturierte Flächen metallisiert werden können.

- Nach dem Transfer der Metallisierung 2 auf das Substrat 4 wird der Zwischenträger 11 in Station 25 gereinigt. Danach wird die obenbeschriebene Prozedur zyklisch wiederholt.

- Das fertiggestellte Substrat weist in diesem Beispiel den gleichen Schichtaufbau wie in Beispiel 1 auf, der anhand von Fig. 3 beschrieben wurde.

- Statt einer Druckwalze mit glatter Oberfläche kann beispielsweise auch eine zylindrische Hochdruckwalze (Buchdruck) verwendet werden, wie in Fig. 5 dargestellt. Im gezeigten Beispiel wird diese Walze ebenfalls nach dem photolytischen Verfahren metallisiert. Auch hier verläuft die Vor- und Nachbehandlung des Substrats 4 analog zu Beispiel 1.

- Die Verfahrensschritte zur Metallisierung der Hochdruckwalze 26 verlaufen analog zu Bespiel 2. Die erhabenen Bereiche 27 der Druckwalze 26 werden mit Palladiumacetat 21 benetzt und entsprechend der zu transferierenden Information großflächig mit UV-Licht 22 bestrahlt. Das in dem Metallisierungsbad 23 gelöste Metall schlägt sich auf den aktivierten Bereichen nieder, während die nicht belichteten Bereiche in der Reinigungsstation 24 gesäubert werden.

- In der Berührungszone zwischen Substrat 4 und den erhabenen Druckbereichen 27 wird der zuvor auf das Substrat aufgebrachte Klebstoff gehärtet und bindet somit die Metallschicht 2 an das Substrat 4. Bevor der Metallisierungszyklus erneut beginnt, werden die Druckbereiche 27 in Station 25 vollständig gereinigt.

- In diesem Beispiel, das in Fig. 6 dargestellt ist, dient ein Endlosband 28 mit glatter Oberfläche als Zwischenträger, welcher auf elektrolytischem Wege partiell metallisiert und mit dem klebstoffbeschichteten Substrat 4 in Kontakt gebracht wird.

- Das Substrat wird hier allerdings lediglich mit einer Komponente 29 des die Metallbeschichtung 2 vom Zwischenträger 28 abziehenden Lacks lokal beschichtet. Anschließend wird das Substrat 4 analog zu den vorhergehenden Beispielen durch die Transferzone transportiert und eventuell entsprechend Beispiel 1 nachbehandelt.

- Die Metallisierungsstation besteht in diesem Fall aus einem über die Rollen 30, 31 umlaufenden Endlosband 28, das elektrolytisch metallisiert wird. Gemäß Beispiel 1 wird das Endlosband 28 in den Stationen 20 und 19 präpariert und anschließend in dem galvanischen Bad 17 lokal metallisiert. Nach der Reinigung von störenden Badresten in Station 18 wird auf die Metallisierung 2 die zweite Komponente 32 des ablösenden Lacks, z. B. ein Haftvermittler für die zu transferierende Metallschicht und/oder ein Härter für die erste Komponente, aufgetragen. Bei der Berührung der beiden Komponenten in der Transferzone bewirkt die Diffusion des Härters zusammen mit Energiezuführung, die auf die jeweils verwendeten Stoffe abzustimmen ist, eine beschleunigte Aushärtung und eine sehr gute Bindung der transferierten Metallschicht an das Substrat.

- Dieser Zwei-Komponentenklebstoff kann natürlich auch bei allen anderen beschriebenen Beispielen eingesetzt werden.

- Eine weitere Variante einer Metallisierungsstation ist in Fig. 7 dargestellt. Die Vor- bzw. Nachbehandlung des Substrats 4 erfolgen analog zu Beispiel 1. Fig. 7 zeigt daher lediglich die für die Metallisierung des Endlosbandes 28 notwendigen Vorrichtungen und die die Transferzone bildenden Walzen 13 und 30.

- Die partielle Metallisierung des Zwischenträgers 28 geschieht hier analog zu Beispiel 2 nach dem photolytischen Verfahren. Das Endlosband 28 wird mit dem Palladiumacetatfilm 21 benetzt, der durch UV-Bestrahlung 22 stellenweise für die Metallanlagerung in dem Metallisierungsbad 23 aktiviert wird. Die Stationen 24 und 25 sorgen für die bereits beschriebene Reinigung des Bandes 28.

- Da auch in diesem Beispiel die Vor- bzw. Nachbehandlung des Substrats gemäß den vorangegangenen Beispielen verläuft, beschränkt sich die Darstellung in Fig. 8 ebenfalls auf die Metallisierungsstation und die Transferzone. Das als Zwischenträger dienende Endlosband 28 wird hierbei durch eine Vakuumbeschichtung über Masken partiell metallisiert.

- Das Band 28 wird vor jedem Metallisierungszyklus in Station 33 von etwaigen Metallresten gereinigt. Die Konditionierung der zu beschichtenden Bereiche erfolgt in der Vakuumkammer 34 selbst gegebenenfalls unter Zuhilfenahme von Masken 35. Als Vakuumbeschichtungsverfahren können sowohl das Vakuumbedampfungs- als auch das Kathodenstrahl-Zerstäubungsverfahren (Sputtern) eingesetzt werden. Der Transfer der metallischen Bereiche verläuft, wie bereits erläutert, durch Aushärten bzw. Abkühlen des Klebstoffs in der Berührungszone von Substrat 4 und Endlosband 28 zwischen den Walzen 13 und 30.

- Die in den Fig. 2 bis 8 dargestellten und in den Beispielen 1 - 6 beschriebenen Verfahren zur lokalen Metallisierung eines Substrats können auch sehr vorteilhaft für die verspiegelnde Beschichtung einer Beugungsstruktur, vorzugsweise eines Hologramms, verwendet werden. In diesem Fall ist der Zwischenträger als Prägeform ausgebildet, d. h. er trägt auf seiner Oberfläche die beugende Reliefstruktur, die gemäß dem Stand der Technik in den Lack auf dem Substrat eingeprägt wird. Wahlweise kann der Lack auch, wie bereits ausgeführt, auf die metallisierten Bereiche des Zwischenträgers aufgebracht und gleichzeitig mit der Metallschicht auf das Substrat transferiert werden.

- Die erfindungsgemäße Metallisierung der unempfindlichen Prägeform anstelle des empfindlichen Substrats erlaubt es eine chemische Metallisierung mit aggressiven Chemikalien durchzuführen. In den folgenden Beispielen werden Metallisierungsstationen beschrieben, die einen derartigen als Prägeform ausgebildeten Zwischenträger aufweisen.

- Alle im Zusammenhang mit den obigen Beispielen gemachten Aussagen hinsichtlich verfahrenstechnischer Varianten lassen sich auf die folgenden Beipiele problemlos übertragen.

- Eine zylindrische Druckwalze mit reliefartiger Oberflächenstruktur wird partiell oder vollfächig elektrolytisch metallisiert und mit einem klebstoffbeschichteten Substrat in Kontakt gebracht.

- Die in Fig. 2 dargestellte Vorrichtung kann prinzipiell übernommen werden. Lediglich die zylindrische Druckwalze 11 muß eine dem Hologramm entsprechende Reliefoberfläche aufweisen.

- Das Substrat 4, z. B. eine Papierbahn, wird vorzugsweise mit einem Gravur- oder einem Schablonenzylinder 12 plaziert, lokal mit einem Lack 5 beschichtet und zwar an den Stellen, an denen das Hologramm geprägt werden soll. Im Anschluß daran wird das Substrat 4 in die Präge- und Metalltransferzone zwischen der Andruckwalze 13 und der metallisierten Prägeform 36 transportiert. Die zylindrische Prägeform 36 weist die Hologrammprägestruktur registergenau plaziert in bezug auf die lokal beschichteten Flächen des Substrats 4 auf.

- Das Oberflächenrelief der Prägeform 36 wird nach dem bereits in Beispiel 1 beschriebenen elektrolytischen Verfahren vollflächig oder partiell metallisiert. Die Metallisierung kann auch vollflächig erfolgen, weil die registergenaue Transferierung durch die beschichteten Stellen auf dem Substrat 4 bestimmt wird. Eine schärfere Konturierung der Metallflächen 2 wird jedoch durch partielles Metallisieren der Prägeform 36 erreicht.

- In der Berührungszone von beschichtetem Substrat 4 und ablösbar metallisierter Prägeform 36 wird die Reliefstruktur originalgetreu in den Lack übertragen. Gleichzeitig erfolgt die Härtung des Lacks z. B. durch Abkühlen, UV-Strahlung oder Polymerisation mit Elektronenstrahlen. Wie in Beispiel 1 zieht die gehärtete Lackschicht die Metallisierung von der Prägeform 36 ab.

- Auf diese Weise können Arbeitsschritte bei der Hologrammherstellung eingespart werden, weil Prägen und Verspiegeln der Reliefstruktur gleichzeitig in einem einzigen Arbeitsschritt durchgeführt werden.

- Die übrigen Verfahrensschritte verlaufen anlaog zu Beispiel 1.

- In der gemäß Beispiel 2 und Fig. 4 beschriebenen Metallisierungsvorrichtung wird die zylindrische Druckwalze mit glatter Oberfläche 11 durch eine ebenfalls zylindrische Prägeform 36 ersetzt und photolytisch metallisiert.

- Auch die in den Beispielen 4 - 6 beschriebenen Metallisierungsvorrichtungen, die ein Endlosband als Zwischenträger verwenden, konnen bei der kombinierten Hologrammprägung bzw. -metallisierung gemäß der Erfindung eingesetzt werden. Das Endlosband 28 trägt in diesen Fallen die Hologrammreliefstruktur.

- Fig. 9 zeigt einen Ausschnitt aus dem auf photolytischem Wege metallisierten Prägeband 37 (Fig. 7), bevor es mit dem Substrat 4 in Kontakt gebracht wird. Das Endlosband 37 weist eine Reliefstruktur 38 auf. Über der Reliefstruktur 38 befindet sich eine dünne Palladiumschicht 39, die durch photolytisches Zersetzen des Palladiumacetatfilms entstanden ist. Die unbelichteten Bereiche dieses Films wurden in Station 24 entfernt. Über der Palladiumschicht 39 hat sich das Metall 2 niedergeschlagen. Es weist exakt die Umrißformen der Palladiumschicht 39 auf und gibt die Reliefstruktur 38 originalgetreu wieder.

- Durch das gleichzeitige Übertragen von Metallisierung und Reliefstruktur werden Qualitätsverluste vermieden, die durch das nachträgliche Aufbringen der Verspiegelung entstehen, weil die nachträglich aufgedampfte Metallschicht die Reliefstrukturen verwischt. Gleichzeitig wird der negative Einfluß der Oberflächenstruktur des Substrats vermieden, weil die Lackschicht die Rauhigkeit des Untergrunds ausgleicht.

- Die aus der EP-OS 0 440 045 bekannten Maßnahmen zur Glättung des Untergrunds im Bereich des später aufzubringenden Hologramms können natürlich trotzdem vorgenommen werden, falls dies aufgrund besonderer Umstände, z. B. weil aus bestimmten Gründen besonders dünne Lackschichten zu verwenden sind, erforderlich sein sollte.

- Das photolytische Metallisieren der Prägeform bietet, wie bereits erläutert, die Möglichkeit, feinstrukturierte metallische Flächen herzustellen. Dieser Umstand ist auch gerade bei der Gestaltung von Hologrammen in Kombination mit anderen Merkmalen von großem Vorteil. So kann das Hologramm beispielsweise mit einem Linien- oder Guillochenrahmen versehen oder aufgerastert werden, so daß ein Untergrunddruck sichtbar bleibt. Es wäre auch denkbar, Aussparungen in Form von Schriftzeichen oder Mustern in der Metallisierung vorzusehen. Aufgrund der variablen Belichtungsmöglichkeiten des Palladiumacetatfilms könnte auch eine fortlaufende Numerierung in Form metallischer Ziffern auf dem Hologramm vorgesehen werden.

- Im Gegensatz zu der in der Technik üblichen Forderung bei Metallbeschichtungen, eine möglichst gute Haftung der Beschichtung zu erreichen, ist erfindungsgemäß eine lösbare Haftung der Metallschicht auf der Masteroberfläche erforderlich.

- Dies ist ein geringeres Problem als das, eine gute zu erzeugen. Während nur wenige Materialien gut aufeinanderhaften und im allgemeinen zusätzliche Maßnahmen (wie Aufrauhen der Oberfläche) angewandt werden müssen, ist die schlechte Haftung bei Beschichtungen der Normalfall und leicht zu erreichen, wenn man folgendes beachtet.

- Die "Master"-Oberflachenstruktur darf keine "Unterschneidungen", "Hohlungen" oder "Überhänge" aufweisen, sondern nur einfache "Berge" und "Täler". Dies ist bei glatten Oberflächen oder bei Hologrammreliefs gegeben.

- Die "Master"-Substanz und die Metallisierungssubstanz dürfen chemisch nicht zu eng verwandt sein, z. B. ist Kupfer auf Messing ungeeignet, Kupfer auf Aluminium oder auf vielen Kunststoffen geeignet für die Herstellung einer lösbaren Verbindung.

- Durch Anpassung der Schichtstärke und des Aktivierungsgrades des Precursors bei der photolytischen Metallisierung läßt sich die Lösbarkeit der Metallschicht einstellen.

- Durch die Stromstärke und damit durch die Schnelligkeit der Ablagerung läßt sich bei der elektrolytischen Beschichtung die Haftung der Schicht einstellen. Eine schnelle Ablagerung ergibt eine lösbare Schicht.

- Bei Aufdampfen einer Metallisierung erhält man durch vorheriges Aufbringen einer monomolekularen Schicht eines Trennmittels eine lösbare Schicht, falls man nicht vorzieht, die Masterform direkt aus einer Substanz herzustellen, die eine schlechte Haftung für die Metallbedampfung bietet.

- Die einleitenden Ausführungen zeigen, daß die Variationsbandbreite durch die genannten Beispiele bei weitem nicht ausgeschöpft ist. Im Prinzip ergeben sich beim erfindungsgemäßen Verfahren einige Funktionsblöcke, in denen wiederum zum Teil sehr unterschiedliche Ausführungsvarianten verwendbar sind. Eine Variation bietet sich insbesondere an in der Auswahl

- des Zwischenträgers (zylindrische Druckwalze, Endlosband, Stempel),

- der Struktur (hochglanzend, Grobstruktur, Mikrostruktur, Hologramm, Beugungsgitter etc.),

- des Metallisierungsverfahrens,

- der Art der lokalen Begrenzung (begrenzte Metallschicht auf dem Master oder begrenzte Kleberschicht),

- der Plazierung des Klebers (auf Metallschicht oder Substrat),

- des Klebers und des zugehörigen Aushärteverfahrens,

- der zusätzlichen Schritte zur Stabilisierung etc.

- Eine weitere grundlegende Variante besteht darin, auf das Substrat zu verzichten. In diesem Beispiel wird der Lack direkt auf dem metallischen Zwischenträger ausgehärtet und mit der Metallschicht als selbsttragende Folie abgezogen.

- Obwohl in den beschriebenen Beispielen nur einige der möglichen Kombinationen beschrieben wurden, soll damit keine abschließende Auswahl getroffen werden. Weitere Kombinationen, die unter den allgemeinen Erfindungsgedanken fallen, sollen vielmehr ebenfalls unter den Schutzumfang fallen.

Claims (27)

- Mehrschichtiger Datentrager, vorzugsweise Sicherheitspapier, Ausweiskarte oder dergleichen, welcher aus zumindest einem Substrat und einer eine definierte Oberflachenstruktur aufweisenden Metallschicht besteht, dadurch gekennzeichnet, daß die Oberflachenstruktur der Metallschicht der Abguß einer Master-Struktur ist, der die Konturenschärfe der Master-Struktur identisch wiedergibt.

- Verfahren zur Herstellung von eine definierte Oberflachenstruktur aufweisenden Metallschichten auf Substraten im Transferverfahren, bei dem die Metallschichten auf einem Zwischenträger in losbarer Form vorbereitet und anschließend auf das Substrat übertragen werden, dadurch gekennzeichnet, daß die Metallschichten auf einer Master-Struktur, die auf dem Zwischenträger vorliegt, in lösbarer Form erzeugt und von dieser direkt auf das Substrat ubertragen wird, wobei die Metallschicht mit einer im Übertragungszeitpunkt weichen und klebrigen Lackschicht in Kontakt gebracht wird und das Trennen der Metallschicht vom Zwischentrager erst erfolgt, nachdem eine ausreichende Formstabilisierung der Metallschicht durch gegebenenfalls gehärtete Lackschicht sichergestellt ist.

- Verfahren nach Anspruch 2, dadurch gekennzeichnet durch folgende Schritte:a) Ausstatten des Zwischentträgers mit der zu transferierenden Master-Struktur,b) Aufbringen der Metallschichten auf die MasterStruktur des Zwischentragers, gegebenenfalls in lokal begrenzter Form,c) Beschichten des Substrats oder der Metallschicht mit einer unter definierten Bedingungen aushartbaren Lackschicht, gegebenenfalls auch in lokal begrenzter Form,d) Zusammenführen des Schichtaufbaus, bestehend aus Metallschicht, Lackschicht und Substrat in einem Stadium, in dem die Lackschicht in ausreichend weicher und klebriger Form vorliegt.e) gegebenenfalls Ausharten der Lackschicht, während die Metallschicht mit eventuell auf dem Substrat angeordneten Lackschicht in Kontakt gebracht wird,f) Trennen von Zwischentrager und Substrat bei gleichzeitigem Abziehen der mit der Lackschicht in Berührung stehenden Metallschicht vom Zwischenträger.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß der Zwischentrager in Schritt a) mit einer extrem glatten Oberflache ausgestattet wird.

- Verfahren nach Anspruch 3, dadurch gekennzeichnet, daß der Zwischentrager in Schritt a) mit einem Oberflächenrelief in Form einer Beugungsstruktur, insbesondere eines Hologrammes, ausgestattet wird.

- Verfahren nach wenigstens einem der Anspruche 3 - 5, dadurch gekennzeichnet, daß die Metallschichten in Schritt b) durch Photolyse, Elektrolyse, Vakuumbedampfung, Gas Jet Deposition, Spraydeposition oder Laserdeposition erzeugt werden.

- Verfahren nach wenigstens einem der Anspruche 3 - 6, dadurch gekennzeichnet, daß das Ausharten der Lackschicht in Schritt e) durch eine Temperaturänderung, durch Photolyse, Elektrolyse, Vakuumbedampfung, Gas Jet Deposition, Spraydeposition oder Laserdeposition erfolgt.

- Verfahren nach wenigstens einem der Anspruche 3 - 7, dadurch gekennzeichnet, daß das Substrat vor dem Schritt c) im zu beschichtenden Bereich geglättet wird.

- Verfahren nach wenigstens einem der Anspruche 3 - 8, dadurch gekennzeichnet, daß das Substrat nach dem Transfer der Metallschichten einer Nachbehandlung unterworfen wird.

- Verfahren nach Anspruch 9, dadurch gekennzeichnet, daß das Substrat im Bereich der Metallschichten mit einem Schutzlack versehen wird.

- Verfahren nach Anspruch 9 oder 10, dadurch gekennzeichnet, daß das Substrat, gegebenenfalls auch im Bereich der Metallschichten, bedruckt oder mit einer Blindprägung versehen wird.

- Verfahren nach wenigstens einem der Anspruche 3 - 11, dadurch gekennzeichnet, daß die Master-Struktur in Schritt a) auf einer zylindrischen Druckwalze, einem Hochdruckzylinder oder einem Endlosband, erzeugt werden.

- Vorrichtung zum Herstellen von mit einer definierten Oberflachenstruktur versehenen Metallschichten auf Substraten im Transferverfahren, bei dem die zu transferierenden Metallschichten auf einem Zwischenträger vorbereitet und anschließend auf das Substrat übertragen werden, dadurch gekennzeichnet, daß die Vorrichtung einen mit einer Master-Struktur versehenen Zwischentrager aufweist, auf dem die Metallschichten in lösbarer Form erzeugt werden, und eine Transfervorrichtung, um die Metallschichten auf das Substrat zu übertragen, wobei die Metallschichten in eine im Übertragungszeitpunkt weiche und klebrige Lackschicht eingepreßt werden und das Trennen der Metallschichten vom Zwischenträger erst erfolgt, nachdem eine ausreichende Formstabilisierung der Metallschichten durch die gegebenenfalls ausgehärtete Lackschicht

und das Substrat sichergestellt ist. - Vorrichtung nach Anspruch 13, dadurch gekennzeichnet, daß sie folgende Einrichtungen aufweist:a) eine Station (5, 12, 32) zur Lackbeschichtung des Substrats und/oder der Metallschichten,b) eine aus wenigstens einer Station bestehende Vorrichtung (17, 18, 19, 20, 21, 22, 23, 24, 25, 33, 35) zur Aufbringung der Metallschichten auf den mit der Master-Struktur versehenen Zwischentrager (11, 26, 27, 28, 36),c) eine Station (11, 13, 27, 30, 36) zum vorübergehenden Zusammenführen von Zwischenträger und Substrat,d) eine Vorrichtung zum vollstandigen Verfestigen der Lackschicht an der Stelle, an der die Metallschicht auf dem Trager über die noch weiche, klebrige Lackschicht mit dem Substrat in innigen Kontakt gebracht wird.

- Vorrichtung nach Anspruch 1 3 und 14, dadurch gekennzeichnet, daß der Trager (28, 36) ein Oberflächenrelief in Form einer Beugungsstruktur, insbesondere eines Hologramms, aufweist.

- Vorrichtung nach Anspruch 1 3 oder 14, dadurch gekennzeichnet, daß der Zwischentrager (11, 27, 28) eine extrem glatte Oberflache aufweist.

- Vorrichtung nach wenigstens einem der Anspruche 13 - 16, dadurch gekennzeichnet, daß der Zwischentrager eine zylindrische Druckwalze (11, 36) ist.

- Vorrichtung nach wenigstens einem der Anspruche 13 - 16, dadurch gekennzeichnet, daß der Zwischenträger ein Endlosband (28) ist.

- Vorrichtung nach wenigstens einem der Anspruche 13 - 16, dadurch gekennzeichnet, daß der Zwischenträger ein Hochdruckzylinder (26) ist.

- Vorrichtung nach wenigstens einem der Anspruche 14 - 19, dadurch gekennzeichnet, daß die Vorrichtung b) folgende Einrichtungen aufweist:e) eine Beschichtungsstation (19), um die nicht zu beschichtenden Bereiche des Zwischenträgers mit elektrisch isolierendem Material zu versehen,f) ein elektrolytisches Bad (17), um die elektrisch leitenden Bereiche des Zwischenträgers metallisch zu beschichten.

- Vorrichtung nach Anspruch 20, dadurch gekennzeichnet, daß vor der Station e) und eventuell nach der Station f) Reinigungsvorrichtungen (18, 20) vorgesehen sind.